Сколько должно быть электролита в аккумуляторе над пластинами: Какой должен быть уровень электролита в аккумуляторе. Замеряем от пластин. Разберем автомобильный вариант

Какой уровень электролита считается нормальным в аккумуляторе. Какой должен быть уровень электролита в аккумуляторе. Количество электролита в аккумуляторах разной емкости

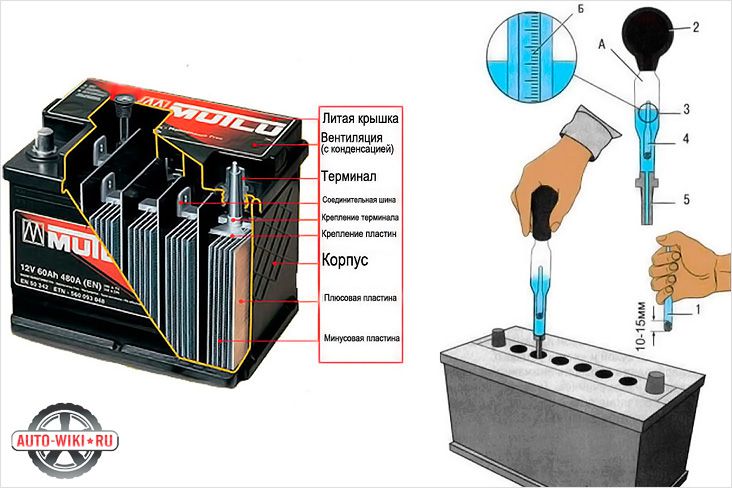

Как я уже много раз писал, автомобильный аккумулятор является свинцово-кислотным. Внутри батареи обязательно должен находиться специальный электролит, по сути это дистиллированная вода и серная кислота, разведенные в нужной пропорции (иначе работа по накоплению и отдаче энергии происходить не будет). Но от времени, погоды и условий эксплуатации, вода может испаряться, соответственно падает и уровень самой электрохимической жидкости. Причем что самое страшное, начинают оголяться свинцовые пластины внутри. Чем это плохо, какой должен быть уровень – подробно разбираем, ну и как обычно видео версия в конце …

В начале, хочется отметить — что если уровень электролита будет больше или меньше положенного, то это может вывести ваш аккумулятор из строя (ну или как минимум, он не будет нормально работать).

Обслуживаемый и необслуживаемый АКБПо строению корпуса батареи отличаются на так называемую – .

Многие думают, что она оттуда вообще не улетучится, но это не так! У необслуживаемых вариантов, также есть специальные клапана (отверстия) для сброса внутренних газов

А при испарении воды (как я писал сверху) уровень электролита падает, что неминуемо приводит к ухудшению характеристик АКБ.

Низкий уровень – чем опасенОпасен он по многим причинам, постараюсь рассказать просто и быстро:

- Если уровень падает, значит — вода улетучивается. Растет плотность серной кислоты (так как она никуда не девается). Это очень негативно влияет на сами пластины, они попросту быстрее начинают разрушаться.

- Если концентрация кислоты высокая, это может вести к ускоренному процессу

- Верхняя часть пластин оголяется – а это также негативно влияет на них при зарядке. Они банально разогреваются и могут осыпаться.

- Если электролита не достаточно (пластины оголены), соответственно падает и емкость батареи, то есть вы, банально не запустите автомобиль.

По своему опыту скажу что АКБ с оголенными пластинами служат не долго, как правило, они осыпаются или сульфатируются за 3 – 6 месяцев использования. Поэтому очень важно, добавить жидкость до нужных значений!

Высокий уровень – чем опасенВроде определились, низкий – ПЛОХО! А вот слишком высокий – ТОЖЕ ПЛОХО? ДА — ТОЖЕ ПЛОХО! НО почему?

Смотрите

Если вы , нарушите баланс и скажем, нальете водного состава в 70%, тогда плотность у нас упадет до 1,22 – 1,25 г/см3. А такая жидкость замерзает уже при -20, -30 градусов, что в России встречается довольно часто. Конечно, летом вы проблем, скорее всего испытывать не будете, но вот зимой батарея может замерзнуть, да так что разорвет корпус и вы просто выкинете аккумулятор.

Так что нужно лить именно столько – сколько нужно (в рамках допустимого).

Что нужно добавлять внутрь?Итак, переходим почти к самому интересному. НО для начала небольшое напоминание, многие ошибочно думают — что нужно внутрь нужно добавлять готовый электролит , который продается в автомобильных или специальных магазинах. НО ЭТО НЕ ТАК!

Как я уже говорил сверху, улетучивается из банок именно вода, и именно воду нужно добавлять в банки, НО НИКАК НЕ ЭЛЕКТРОЛИТ!

Еще раз хочу всем повторить, испаряется именно водный раствор, но не кислота! Если вы добавите, до уровня электрохимическую жидкость, тогда вы поднимете плотность на высокий уровень, скажем 1,32 – 1,35 г/см3 пластины от такой концентрации намного быстрее изнашиваются, а также образовываются сульфаты!

Поэтому только дистиллированная вода, и только определенный уровень.

Если у вас обслуживаемый аккумулятор, то есть вы физически можете открутить пробки и увидеть пластины, оголены они или нет – это одна ситуация.

А вот если у вас необслуживаемый вариант, то добавить в него намного сложнее (про это чуть ниже).

Берем стандартную ситуацию — открутили пробки, а пластины оголены (верхняя часть торчит выше жидкости). Так сколько лить, под завязку (под пробку) или как?

ОДНОЗНАЧНО НЕ ПОД ПРОБКУ! Это слишком много. Берем бутылку с дистиллированной водой (можно ), и добавляем примерно на 1 – 1,5 см над пластинами. ТО есть общий состав должен их покрывать именно на это значение.

Кстати на многих аккумуляторах, есть специальные метки — нижняя и верхняя, именно в этих границах и должен быть уровень. Однако сейчас их наносят на корпус все меньше и меньше.

В идеале после добавления воды, вам нужно подзарядить батарею и замерить ее плотность. Она должна быть примерно 1,27 г/см3.

Она должна быть примерно 1,27 г/см3.

Однако простыми способами этого добиться сложно. ПРИЧЕМ никогда не отрывайте сверху крышку, это не правильно, в ней находится лабиринты, которые абсорбируют испаряющиеся из банок газы. Если его нарушить батарея уже не будет необслуживаемой.

Самый действенный способ , это взять и просверлить тоненьким сверлом над банками отверстия, примерно на нормальный уровень электролита. Далее, шприцом туда закачать воду, а потом запаять эти дырочки паяльником. Ну и собственно зарядка.

Как показывает практика далеко не каждый, кто интересуется вопросом, сколько электролита в аккумуляторе, знает, что вообще такое электролит и зачем он нужен, поэтому сейчас вы получите ответы на все озвученные вопросы. Итак, обо всем по порядку.

Что такое электролит и зачем он вообще нужен?

Электролит – это раствор серной кислоты и простой дистиллированной воды.

Итак, сколько электролита должно быть в АКБ?

То, сколько электролита должна содержать аккумуляторная батарея автомобиля для максимально эффективной своей работы, напрямую определяется ее емкостью. Конечно, в зависимости от производителя возможна некоторая разбежка, но в целом объем электролита для аккумуляторов разной емкости будет следующим:

- 55 А·ч – 2,5 л +/- 100 г;

- 60 А·ч – 2,7-3 л;

- 62 А·ч – около 3 л;

- 65 А·ч – около 3,5 л;

- 75 А·ч – 3,7-4 л;

- 90 А·ч – 4,4-4,8 л;

- 190 А·ч – порядка 10 л.

Но это лишь примерный литраж, он нужен больше для справки перед походом в магазин. В процессе же восстановления аккумулятора нужно ориентироваться не на него, а на особые метки, присутствующие на корпусе последнего. Теперь подробнее.

Какой должен быть уровень электролита в аккумуляторе?

Если в вашем аккумуляторе присутствует шкала с минимумом и максимумом, то вопрос, до какого уровня следует заливать электролит, решается очень просто – по верхнюю черту, то есть до отметки «MAX»,

Если же такой шкалы нет, возможно, в отверстиях вашего аккумулятора есть «язычки», тогда электролита в АКБ нужно заливать столько, чтобы они покрылись 5 мм слоем раствора (полностью в него погрузились).

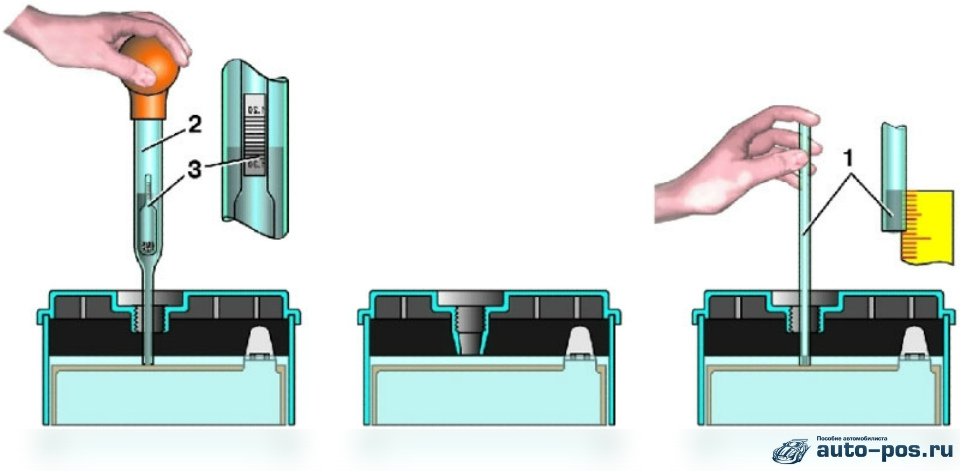

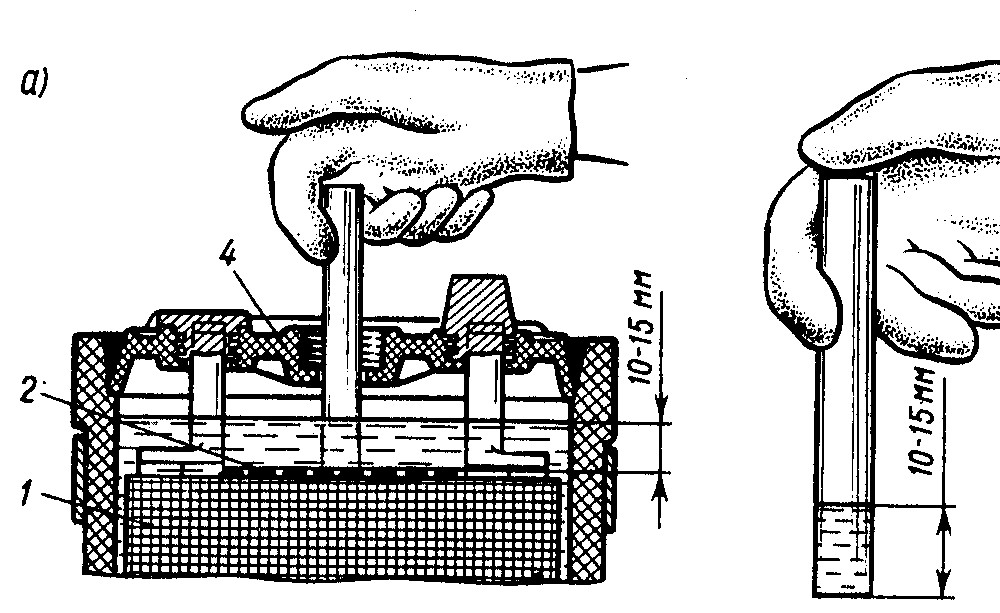

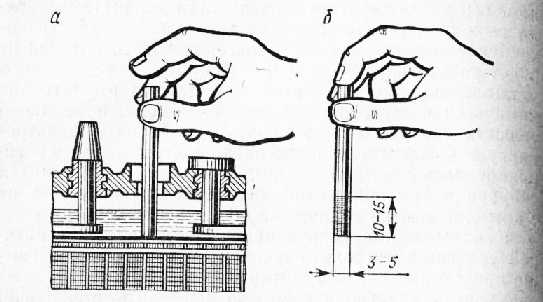

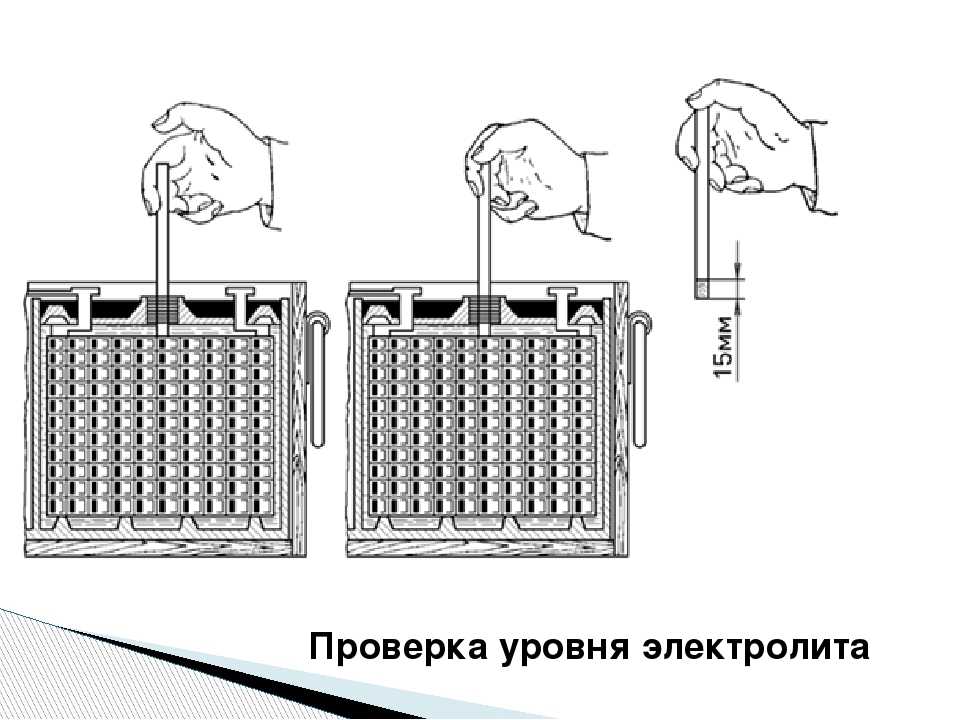

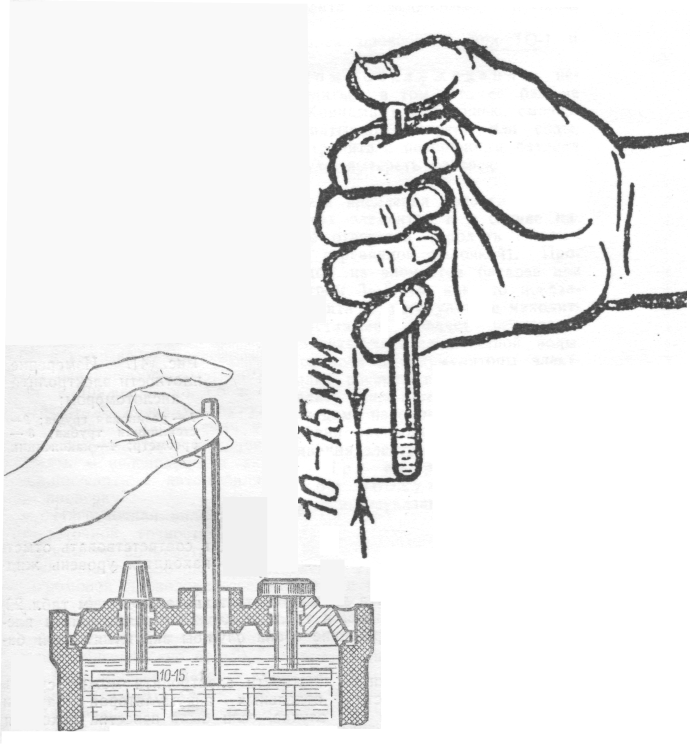

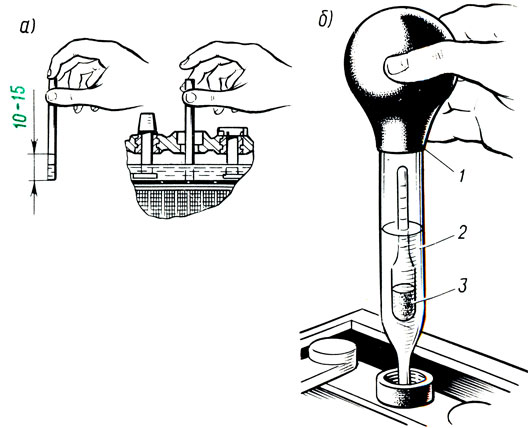

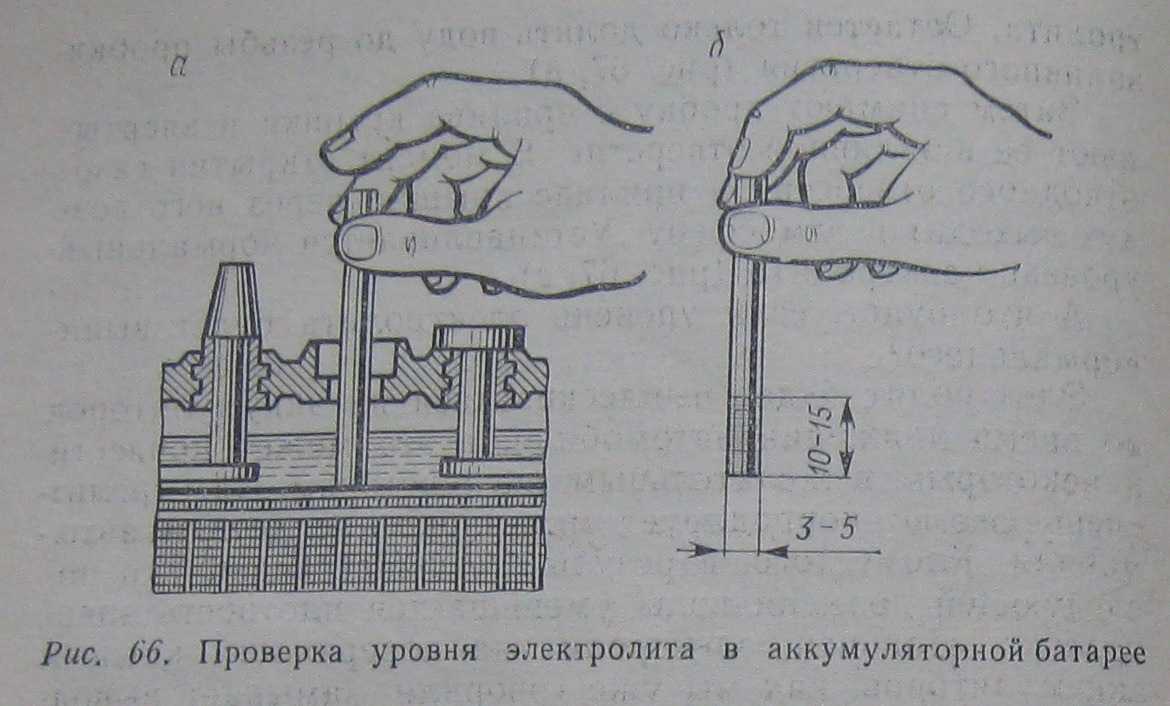

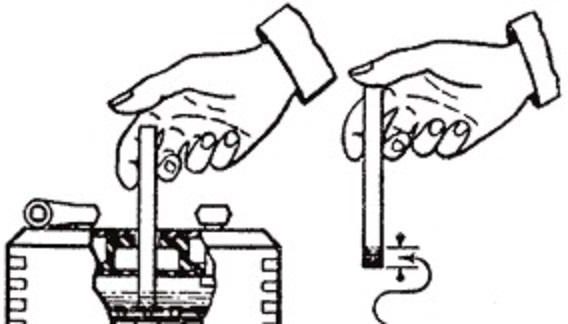

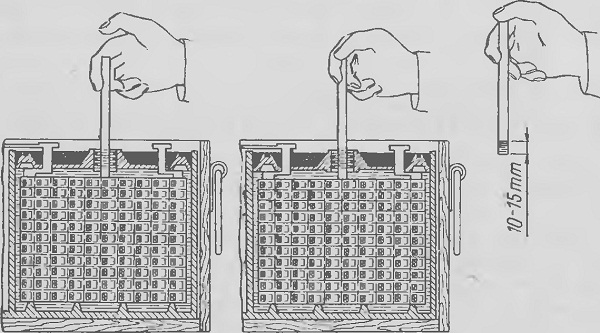

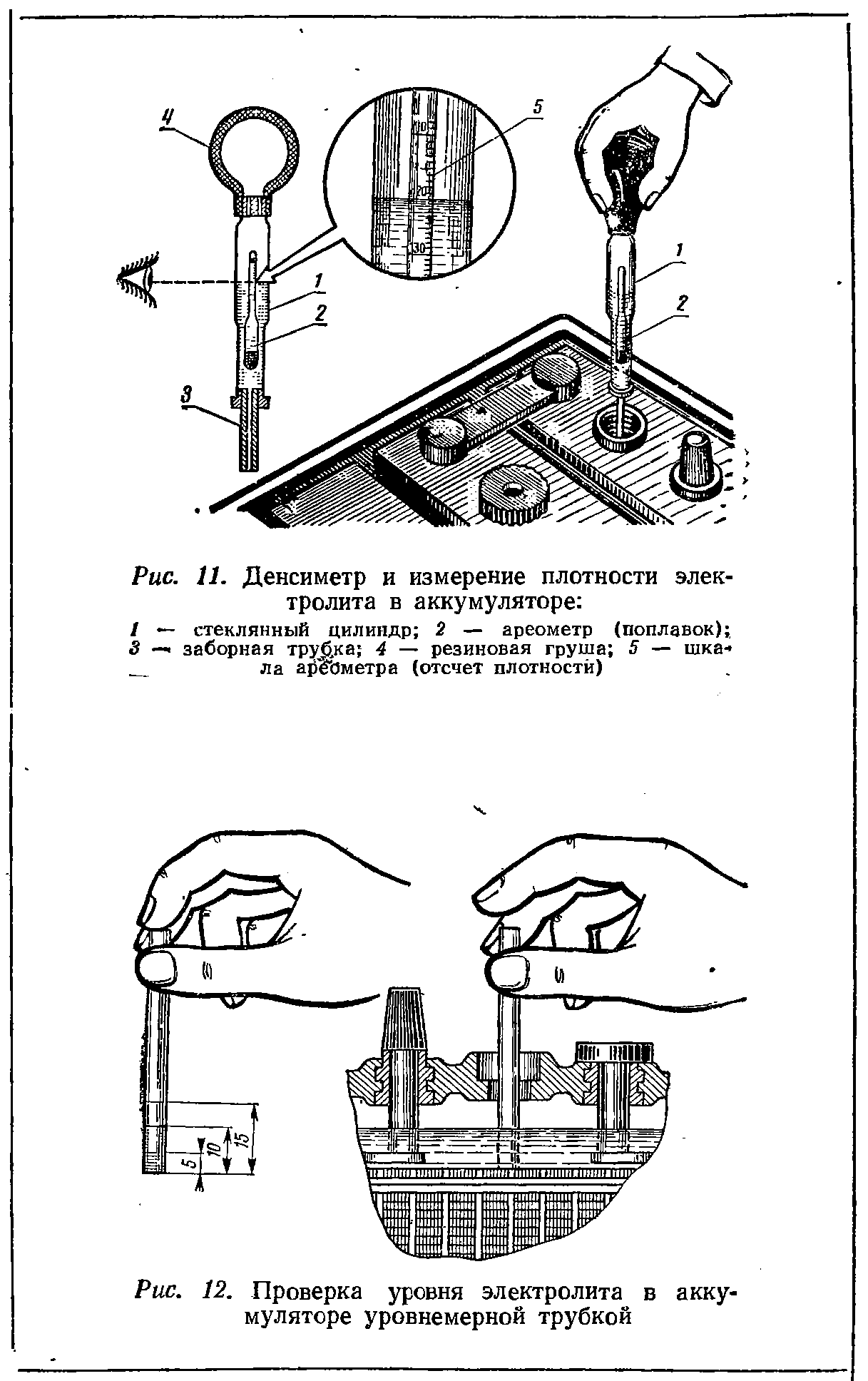

Ну, а если нет ни того, ни другого, залейте в АКБ электролит в рекомендуемом выше объеме (его должно быть не под завязку, а чуть меньше), а затем для самоконтроля возьмите стеклянную трубочку, диаметром до 5 мм и опустите ее внутрь АКБ, пока она не упрется в предохранительный щиток. Закройте верхнее отверстие трубочки пальцем и выньте ее наружу. Если уровень оставшегося в ней электролита находится в пределах 10-15 мм вы все сделали правильно – уровень электролита в АКБ оптимален.

Закройте верхнее отверстие трубочки пальцем и выньте ее наружу. Если уровень оставшегося в ней электролита находится в пределах 10-15 мм вы все сделали правильно – уровень электролита в АКБ оптимален.

Уровень электролита в автомобильном аккумуляторе является одним из основных параметров, которые влияют на функциональность батареи в целом. Помимо него, существуют и другие параметры, о которых должен знать каждый автовладелец. Именно о них мы расскажем в этой статье.

[ Скрыть ]

Разновидности батарей

Какие выдвигаются технические требования к аккумуляторным батареям, какими должны быть сила тока, сопротивление и плотность АКБ, как узнать и проверить эти параметры?

Прежде чем ознакомить вас с основными техническими особенностями, разберем :

- Сухозаряженные устройства,

отличительной их характеристикой является отсутствие рабочей жидкости, то есть раствора электролита в банках. Достоинством такого типа батарей считается возможность их хранения на протяжении длительного времени.

В данном случае долгое хранение батареи на складе или в гараже после покупки не повлияет на их функциональность. Но перед тем, как начать полноценно использовать АКБ, его нужно будет заправить электролитом.

В данном случае долгое хранение батареи на складе или в гараже после покупки не повлияет на их функциональность. Но перед тем, как начать полноценно использовать АКБ, его нужно будет заправить электролитом. - Заряженные АКБ, которые изначально поставляются заполненными электролитом. Эта разновидность АКБ не нуждается в подготовке перед использованием, поскольку такие устройства изначально поставляются в рабочем состоянии. Но прежде чем установить такую батарею на свое авто, нужно удостовериться в том, что в ней имеется необходимый объем жидкости.

Что нужно знать о характеристиках АКБ?

Теперь перейдем к вопросу технических характеристик. Можно ли приготовить электролит для АКБ своего автомобиля, сколько нужно его заливать, чем чреваты утечки жидкости и сколько АКБ должна выдавать вольт? Ознакомьтесь с основными характеристиками.

Вес

Масса устройства, а также его размеры — это один из параметров изделия. Необходимо учитывать, что вес устройства — это неточный параметр, он может быть разными в зависимости от модели и производителя. Что касается размеров, то они могут отличаться в зависимости от конкретного транспортного средства, но в целом изделия имеют похожие габариты.

Что касается размеров, то они могут отличаться в зависимости от конкретного транспортного средства, но в целом изделия имеют похожие габариты.

Вес также может быть разным, в данном случае все зависит от степени разрушения внутренних пластин, выполненных из свинца. Обычно это происходит в результате длительной эксплуатации изделий, в результате разрушения свинец начнет взаимодействовать с рабочим раствором. Поэтому в принципе, небольшое расхождение характерно для многих аккумуляторов, в данном случае допускается разница около 0.5 кг по сравнению с нормой.

Сила тока

Такой параметр, как сила тока, считается более важным для изделия, поэтому на данную характеристику следует смотреть в первую очередь при покупке изделия. Параметр силы тока замеряется при температуре окружающей среды 18 градусов мороза и должен соответствовать тому значению, которое указано на корпусе батареи или в технической документации. В том случае, если батарея является полностью заряженной, то она должна выдавать не менее 125 ампер. Чтобы точно удостовериться в том, что аккумулятор, установленный на вашем авто, соответствует нормированным параметрам, необходимо произвести измерение.

Чтобы точно удостовериться в том, что аккумулятор, установленный на вашем авто, соответствует нормированным параметрам, необходимо произвести измерение.

Для диагностики потребуется вольтметр либо амперметр, процедура проверки выполняется следующим образом:

- В первую очередь следует выключить все потребители напряжения в авто, в частности, печку, оптику, акустику, регистратор и GPS-навигатор, если они имеются, а также прочее оборудование.

- Затем открывается капот авто и отсоединяется клемма с батареи. При помощи тестера следует произвести замер параметра прохождения тока по электросети, для этого установите контакты тестера между щупом и клеммой.

- Минимальное значение прохождения тока должно быть около 15 мА, максимальное — 70 мА.Если диагностика показала, что полученные показания несильно отличаются, к примеру, на 0.02-0.05 А, это, в принципе, неплохо, такая утечка считается незначительной. Но если значения, которые вы получили, сильно отличаются от номинальных, то скорей всего, в изделии происходит сильная утечка.

Соответственно, автовладелец должен проверить батарею на предмет выявления утечки.

Соответственно, автовладелец должен проверить батарею на предмет выявления утечки. - Если утечка была выявлена, то вам нужно будет по очереди извлечь каждое реле и предохранитель из монтажного блока, при этом следя за значениями на дисплее тестера. В том случае, если после извлечения очередного предохранительного элемента вы заметили, что показания на дисплее тестера уменьшились до оптимальных, это говорит о том, что вы обнаружили утечку. Теперь вам остается только произвести прозвонку электроцепи и определить место обрыва, после чего произвести замену поврежденного провода.

Емкость

Емкость изделия измеряется в ампер часах и также считается одним из основных параметров, данное значение указывает на длительность работы аккумулятора или объем тока, который он может отдать. Необходимо учитывать, что емкость батареи определяется многими факторами, а именно, конструктивными характеристиками, температурой окружающей среды, силе тока заряда, а также уровнем рабочей жидкости. Если значение силы тока увеличивается, это будет способствовать понижению уровня емкости изделия, а с температурой все наоборот — если она растет, то емкость падает.

Если значение силы тока увеличивается, это будет способствовать понижению уровня емкости изделия, а с температурой все наоборот — если она растет, то емкость падает.

В том случае, если в ходе диагностики вы зафиксировали снижение объема раствора электролита в банках АКБ, то должны учитывать, что это может привести к снижению емкости и разряду устройства. Поэтому для того, чтобы не допустить быстрого разряда батареи и повысить ее мощность, в банки конструкции надо будет долить электролитический раствор. Но перед этим его надо будет правильно приготовить. Многие автовладельцы поступают проще — они просто заливают в банке обычную дистиллированную воду. В принципе, это правильно, но не совсем, поскольку электролитический раствор должен содержать в своем составе и серную кислоту.

Электролит можно купить уже готовый, а можно и приготовить в гаражных условиях!

Чтобы приготовить жидкость своими руками, выполните следующие действия:

- Для начала следует подготовить емкость, в которой будет делаться раствор.

Учтите, что подготовленный резервуар должен быть не только чистым, но и кислотоустойчивым.

Учтите, что подготовленный резервуар должен быть не только чистым, но и кислотоустойчивым. - Далее, налейте в резервуар дистиллированную воду.

- Сделав это, осторожно, небольшой струйкой в дистиллят следует добавить серную кислоту, параллельно перемешивая ее с водой. Используйте перчатки, чтобы не допустить попадания серной кислоты на кожу, а чтобы смешать раствор, используйте стеклянную палочку. Серная кислота должна добавляться в дистиллят минимальными порциями, при этом ее необходимо размешать как можно более равномерно.

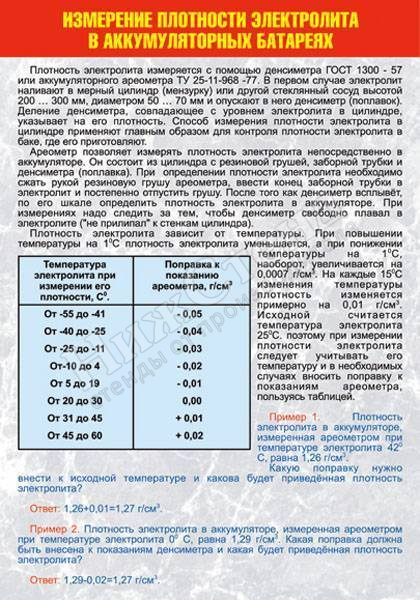

- При добавлении серной кислоты и перемешивании ее с водой регулярно проверяйте плотность получаемого раствора, для измерения плотности используется ареометр. Помните о том, что значение плотности раствора может быть разным, в данном случае многое зависит от условий использования АКБ, а также температуры окружающей среды. Как правило, значение плотности должно быть около 1.21-1.31 г/см3.

Фотогалерея «Готовим электролит»

1. Залейте дистиллят в емкость. 2. Добавьте серную кислоту.

3. Проверьте плотность.

4. Залейте электролит в АКБ.

2. Добавьте серную кислоту.

3. Проверьте плотность.

4. Залейте электролит в АКБ.

Напряжение

Один из самых важных параметров батареи — это напряжение устройства. С учетом напряжения автовладелец также может определить и возможные неисправности в работе изделия. Естественно, если уровень напряжения и мощности будут соответствовать норме, это может свидетельствовать о нормальной работе аккумулятора. Если изделие будет полностью работоспособным, оно будет выдавать напряжение до 12.6 вольт, допустимым вариантом является значение в районе 12.2 вольт.

Каждая отдельная банка изделия при это должна выдавать около 2-2.1 вольт, этот показатель считается нормированным. Значение напряжения определяет возможность подключения к бортовой сети различных потребителей энергии, в частности, зарядных устройств для телефонов, видеорегистраторов, навигаторов и т.д. Чем больше аккумулятор садиться, тем ниже будет напряжение на его клеммах (автор видео о самостоятельной диагностике автомобильного аккумулятора — канал Советы автолюбителю).

Как поменять электролит в АКБ: возможно ли это?

О том, как изготовить электролит, мы уже рассказали, а теперь поговорим о том, как заменить раствор своими руками. Сразу же скажем, замена электролита — это крайняя мера, на которую нужно идти в исключительных случаях.

Процедура замены выполняется следующим образом:

- Сначала необходимо отключить изделие от клемм, после чего демонтировать его, сняв крепление и поставить на ровную поверхность.

- Если есть защитная полоска, то ее нужно снять, если нет, то сразу выкручивайте пробки.

- Далее, необходимо избавиться от старого электролита, для этого используйте резиновую грушу. Не спеша высосите весь электролит. Если раствор случайно попал на руки, промойте воду с мылом.

- Когда жидкость будет высосана, банки необходимо будет промыть дистиллятом, это позволит удалить остатки старого раствора.

- Далее, необходимо просушить банки.

- После этого производится заправка изделия новым электролитом.

В процессе добавления необходимо контролировать плотность жидкости, как сказано выше, это делается с помощью ареометра. Раствор заливается по уровню пластиковых фишек в банках.

В процессе добавления необходимо контролировать плотность жидкости, как сказано выше, это делается с помощью ареометра. Раствор заливается по уровню пластиковых фишек в банках. - Когда эти действия будут выполнены, нужно произвести заряд аккумулятора. Для этого лучше всего использовать пуско-зарядный прибор, процедура восстановления плотности осуществляется путем повторения нескольких циклов зарядки и разрядки. Учтите, что при этом параметр силы тока должен составлять около 0.1 ампера. Процедуру зарядки можно считать завершенной тогда, когда напряжение в каждой секции будет составлять около 2.4 вольт. Либо же общее на выводах составит примерно 14 вольт.

Видео «Как правильно произвести замер электролита в банках АКБ?»

Наглядная инструкция на тему измерения значения электролита в секциях автомобильного аккумулятора с описанием основных нюансов и особенностей этого процесса приведена в ролике ниже (автор видео — Виктор Мошковский).

Современные автомобильные аккумуляторы практически не требуют ухода и обслуживания — таково мнения большинства автомобилистов и инструкторов автошкол. На самом деле это не совсем верно, и чтобы купленный аккумулятор честно отработал положенный ему срок, определенные мероприятия все же необходимы. Особенно при длительном использовании авто в условиях высоких температур.

На самом деле это не совсем верно, и чтобы купленный аккумулятор честно отработал положенный ему срок, определенные мероприятия все же необходимы. Особенно при длительном использовании авто в условиях высоких температур.

Первое, что необходимо делать постоянно — следить за чистотой батареи, поскольку при скоплении на ее крышке токопроводящей грязи возможны короткие замыкания между ее выводами. Второе — постоянно следить за тем, чтобы АКБ была надежно зафиксирована в своем гнезде. И третье — достаточно регулярно проверять уровень электролита в аккумуляторе, поскольку его изменения крайне негативно отражаются на работоспособности и сроке общей эксплуатации.

При этом, не допускается как уменьшение уровня, так и его избыток. Делается это в любой батарее, при этом большинство не знают, как проверить уровень электролита в необслуживаемом аккумуляторе, хотя для этого не потребуется сложных манипуляций — на них имеются специальные индикаторы. Вне зависимости от типа индикатора и его названия, они позволяют провести проверку уровня электролита в аккумуляторе быстро и с высоким уровнем достоверности.

Для чего проверять содержание электролита

Производителем АКБ четко определяется нужный уровень раствора. Когда он в норме, все пластины, расположенные внутри батареи полностью им покрыты, что обеспечивает аккумулятору возможность нормально функционировать, и соответствовать заявленной емкости. Любые изменения вносят в «рабочий» процесс батареи нехорошие коррективы, и появляется множество проблем — от быстрого саморазряда до коротких замыканий и разрушения внутренних пластин. В последнем случае реанимация старого аккумулятора может оказаться полностью невозможной.

Уровень электролита в автомобильном аккумуляторе должен быть постоянным, так же как его плотность.

Кроме этого, залитый раствор должен быть чистым, т. е. без содержания посторонних примесей. В их роли очень часто могут выступать различные химические элементы, которые существенно изменяют процесс нормальной работы, снижая срок эксплуатации батареи. Регулярно проверяя уровень электролита в АКБ можно самостоятельно определить присутствие некоторых загрязняющих элементов. Так, если при подзарядке электролит приобретает малиновый цвет, это говорит о присутствии марганца, а если раствор загрязнен медью — будет излишнее газообразование.

Так, если при подзарядке электролит приобретает малиновый цвет, это говорит о присутствии марганца, а если раствор загрязнен медью — будет излишнее газообразование.

Как правильно проверять уровень

Перед тем как проверить уровень электролита в аккумуляторной батарее, необходимо определиться с помещением, которое должно быть пожаробезопасным и иметь хорошую вентиляцию. Порядок действий после этого будет следующим:

Все эти манипуляции уместны только в том случае, если на батарее нет отметок min-max. Итак, уровень электролита в стеклянной трубочке должен варьироваться в пределах 12-15 мм. эксплуатация аккумулятора с уровнем ниже 12 мм категорически не допускается. Посмотреть, как проверяется этот параметр можно на видео:

Внимание! Перед тем, как определить уровень электролита в аккумуляторе необходимо одеть плотные резиновые перчатки, поскольку кислота из электролита может привести к сильным ожогам кожных покровов.

Почему уровень электролита может падает

Можно выделить 4 основные причины снижения уровня электролита в АКБ.

Снижение уровня электролита происходит в результате выкипания воды — кислота остается на месте за счет того, что она тяжелее воды. Соответственно, если его необходимо восстановить, следует доливать лишь дистиллированную воду, и ничего более. Распространенная ошибка многих неопытных водителей, которые не знают, что делать, обнаружив низкий уровень электролита в аккумуляторе — долив нового электролита. Это приводит лишь к повышению его плотности, что негативно сказывается на его работоспособности и сроке службы.

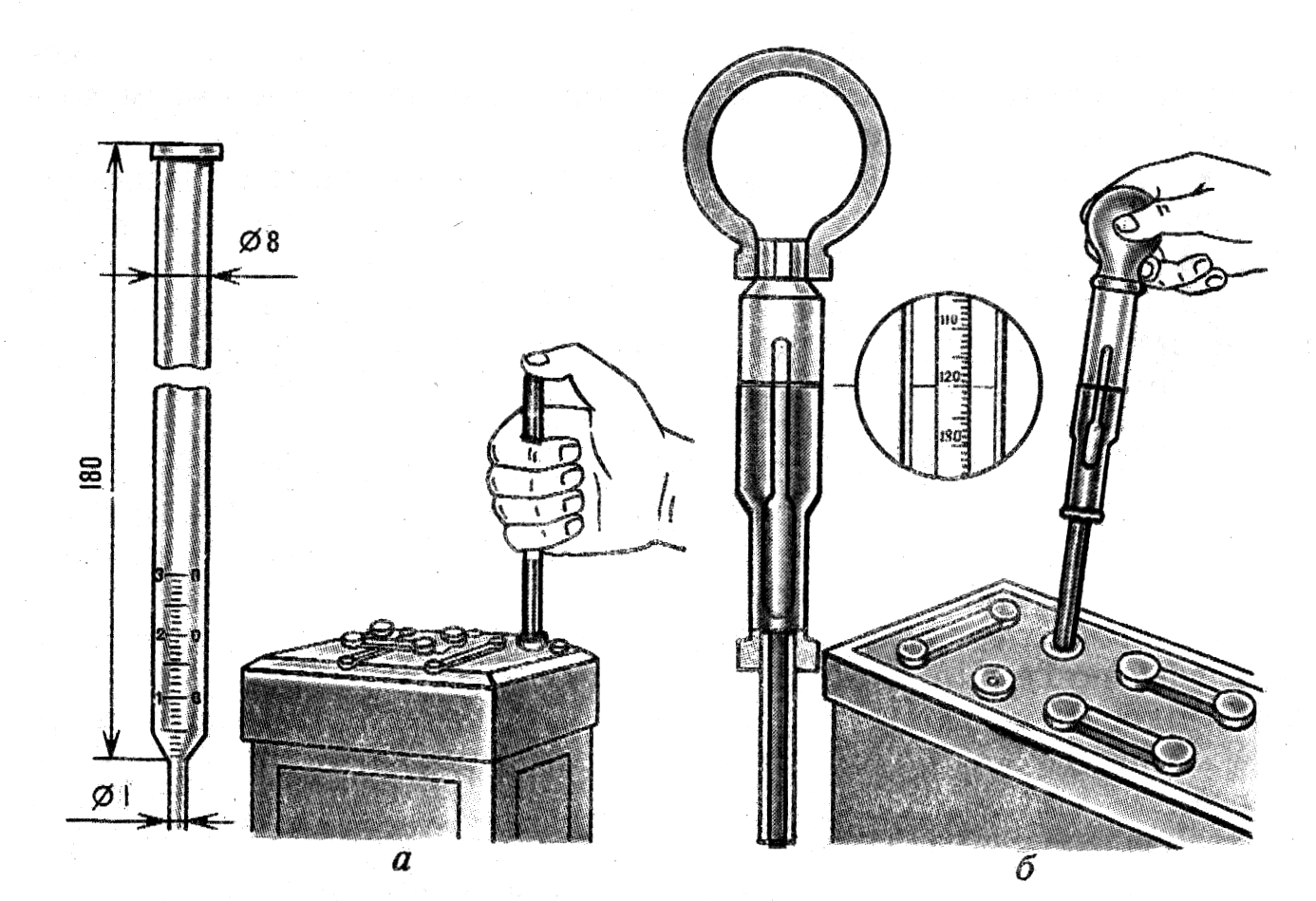

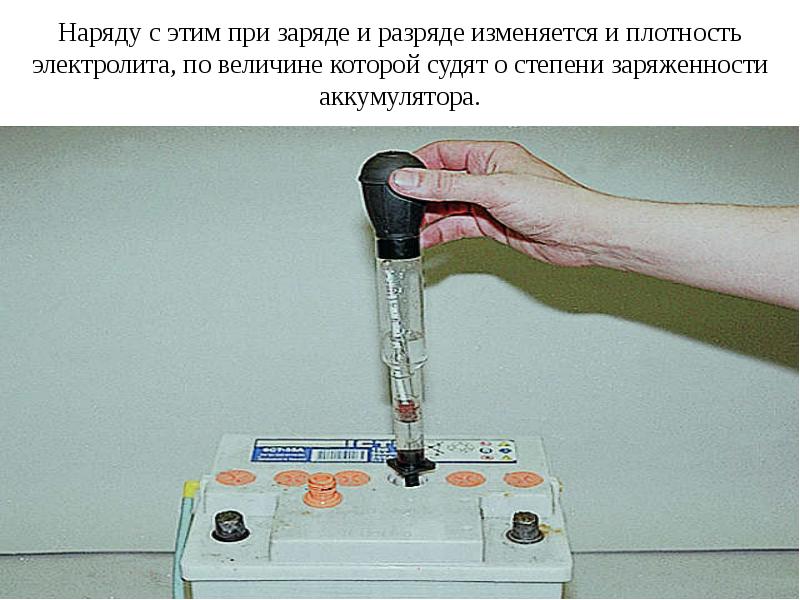

Если вопрос — какой должен быть уровень электролита в аккумуляторе и как его проверить — достаточно прост, то с вопросом определения плотности все не так однозначно. После восстановления уровня электролита АКБ необходимо зарядить. И только после этого можно приступать к замерам плотности электролита. Для этого необходимо воспользоваться специальным прибором — ареометром. По истечении некоторого времени с окончания зарядки аккумулятор ставится на ровную поверхность и откручиваются все пробки.

Резиновая груша ареометра сжимается чтобы вытеснить весь воздух из него, а его кончик погружается в первую банку АКБ. Отпустив грушу необходимо подождать пока прибор наполнится жидкостью. Поплавок, находящийся внутри колбы покажет плотность. Как правило, большинство приборов имеют цветные шкалы — нормальному значению будет соответствовать расположения поплавка в зеленом секторе. Если плотность ниже, в батарею следует добавить концентрированный раствор, если выше — дистиллированную воду. Повторные замеры необходимо проводить через 3-4 часа, когда вся жидкость приобретет одинаковую плотность. Трясти и «бултыхать» аккумулятор для форсирования процесса не следует. Более подробно о проверке рассказано на видео:

Последствия неправильного уровня электролита

Если уровень электролита аккумулятора автомобиля не проверять или не обращать внимания на полученные результаты, последствия не заставят себя ждать. Как говорилось выше, нормальный уровень в аккумуляторе составляет 12-15 мм. Если его оказывается меньше, а эксплуатация батареи продолжается — первыми начнут страдать пластины. Они начинают потихоньку разрушаться и осыпаться, вызывая образование шлама. Впоследствии это грозит образованием т. н. мостиков между пластинами, которые вследствие своей токопроводимости становятся источником постоянных коротких замыканий, серьезно ухудшающих работу аккумулятора, снижающие его мощность, делающими пуск двигателя все более трудным.

Если его оказывается меньше, а эксплуатация батареи продолжается — первыми начнут страдать пластины. Они начинают потихоньку разрушаться и осыпаться, вызывая образование шлама. Впоследствии это грозит образованием т. н. мостиков между пластинами, которые вследствие своей токопроводимости становятся источником постоянных коротких замыканий, серьезно ухудшающих работу аккумулятора, снижающие его мощность, делающими пуск двигателя все более трудным.

Если ездить с высоким содержанием электролита — это так же негативно скажется на пластинах, которые будет разъедать слишком высокое содержание кислоты. Кроме того, он начнет активно выплескиваться из аккумулятора, в т. ч. через отверстия, предназначенные для выхода газа. В результате они могут оказаться забитыми. Жидкость, попадающая на крышку батареи, быстро вызывает окисление контактов, в результате чего нарушается контакт и затрудняется пуск авто. Кроме того, это грозит теми же замыканиями.

От качества аккумуляторной батареи (АКБ) зависит эффективный запуск двигателя и слаженность в работе электрической системы. В обслуживаемых АКБ водители способны влиять на параметры этого прибора не только уровнем заряда, но и с помощью изменения количества и плотности электролита.

В обслуживаемых АКБ водители способны влиять на параметры этого прибора не только уровнем заряда, но и с помощью изменения количества и плотности электролита.

Поддерживать заданный уровень электролита в автомобильном аккумуляторе необходимо во все сезоны. От этого зависит длительность его эффективной эксплуатации электроприбора. Во время работы с электролитом в АКБ, необходимо соблюдать меры предосторожности.

Большинство современных автомобилей оснащено аккумуляторами с необслуживаемой конструкцией. Такой вариант предпочтительнее в эксплуатации для пользователей, ведь в нем нужно только поддерживать уровень заряда. Но отрицательной стороной является малый срок эксплуатации и отсутствие ремонтопригодности.

В обслуживаемых АКБ владелец влияет на многие процессы , при этом возможность диагностики и устранения выявленных проблем выше, чем у необслуживаемой конструкции. Делать это можно даже в гаражных условиях.

Визуальное отличие между двумя типами батарей заключается в том, что обслуживаемая конструкция оснащена пробками для доступа внутрь банок с пластинами. Поэтому перед тем, как проверить уровень электролита в аккумуляторе, владелец выкручивает поочередно крышки с каждой из емкостей.

Поэтому перед тем, как проверить уровень электролита в аккумуляторе, владелец выкручивает поочередно крышки с каждой из емкостей.

Вывинчивать резьбу надо осторожно, чтобы не повредить пробку. Удобно делать это монеткой, а не отверткой. Требуемый уровень рабочей жидкости может быть обозначен производителем на корпусе батареи. Его сравнивают с действительным параметром, и на этом основании проводят дальнейшие действия.

Работы с аккумулятором

Откидываем контакты и достаем АКБ с его места. Работа с обслуживаемой батареей начинается с чистки возможного загрязнения с верхней части, на которой располагаются клеммы. Такая операция является обязательной для того, чтобы не допустить попадания мусора внутрь банок. Также этим способом снижаем воздействие коррозионных компонентов на металлические части.

Убрать загрязнения поможет бытовое чистящее средство с аммиаком. Его распыляют на ветошь или салфетки, а затем протирают батарею. Зоны с сильным загрязнением не стоит чистить содой, так как она способствует ускорению корродирующих процессов.

Если пробки расположены отдельно, то их выкручивают против часовой стрелки. Когда часть банок закрыта общей пробкой, то для открытия ее поддевают плоской отверткой или шпателем. После этого откроется доступ к внутреннему содержанию. На необслуживаемом варианте батареи будет соответствующая надпись. С ним подобные операции проводить категорически запрещено.

Под открывшимися пробками возможно также скопление грязи. Желательно от нее также избавиться с помощью ветоши и чистящего средства. Нужно проследить, чтобы после чистки не остались частички салфетки или ворс от ветоши на внутренней стороне крышки, ведь они могут попасть внутрь батареи.

Определение уровня электролитической жидкости

Для того чтобы понять сколько должно быть электролита в аккумуляторе первоначально, необходимо сверить уровень в отдельных банках. Во всех емкостях должен быть одинаковый объем. Небольшая погрешность по высоте возникает при испарениях жидкости во время значительного перегрева.

Существенная разница в объеме содержимого банок может появиться в том случае, если корпус АКБ дал трещину. Дальнейшая эксплуатация такого прибора не допускается. Если явных деформаций или повреждений корпуса не замечается, то можно долить дистиллят в проблемную банку и проконтролировать в ней объем через пару недель.

Дальнейшая эксплуатация такого прибора не допускается. Если явных деформаций или повреждений корпуса не замечается, то можно долить дистиллят в проблемную банку и проконтролировать в ней объем через пару недель.

Когда уровень жидкости не покрывает в полной мере пластины, то эффективность батареи существенно снижается. Открытые элементы платин без электролита могут прийти в негодность за несколько дней. Свинцовые пластинки могут быть оголены примерно на 10 мм, тогда достаточно залить воду. Если непокрыта большая часть, то, вероятнее всего, батарею надо будет менять.

Нужно знать, что отсутствие в большом количестве электролита и оставшиеся на виду пластины могут являться свидетельством чрезмерной перезаряженности.

Чтобы решить эту проблему, надо проверить работу генератора.

Оптимальным принято считать уровень жидкости, когда над пластинами ее есть еще около 10 мм либо от уровня горловины она опустилась на 3-4 мм. При таком соотношении никакой доливки проводить не стоит. Достаточно закрутить банки, а следующую проверку сделать через 2-3 месяца.

Достаточно закрутить банки, а следующую проверку сделать через 2-3 месяца.

Максимально допустимым является уровень, когда жидкость слегка достает до пластика открытого отверстия. Конструкционно в горловине сделаны выемки, помогающие сформировать выпуклость за счет поверхностного натяжения жидкости. При соприкосновении электролита с горловиной, выпуклость образуется, если нет касания, то и поверхность ровная. Это сделано для избегания переливов. Разглядеть такую выпуклость можно с помощью фонаря.

Такая технология актуальна для свинцово-кислотных батарей. Другие типы неавтомобильных аккумуляторов надо обслуживать по рекомендациям их производителей.

Как скорректировать объем электролита

При заправке банок АКБ можно пользоваться исключительно дистиллированной водой. Ее можно купить практически в любом автомагазине. Нельзя допускать эксплуатацию открытых пластин. Залив жидкость внутрь до уровня горловины, надо зарядить батарею.

Автомобилисту для правильного наполнения банок без лишнего проливания жидкости можно пользоваться лейкой или резиновой спринцовкой. При этом надо не допустить попадания загрязнения внутрь.

При этом надо не допустить попадания загрязнения внутрь.

Нужно знать, что эксплуатационные характеристики и продолжительность службы аккумулятора снизятся, если вливать недистиллированную воду.

Это происходит за счет различных примесей в жидкости, например, хлора в водопроводной или повышенной концентрации солей в колодезной. В разряженный аккумулятор надо доливать воду лишь для того, чтобы покрыть пластины. Получив заряд, уровень электролита повысится, поэтому займет оставшееся место.

Завершающий этап работы с АКБ

На завершающей стадии надо вкрутить пробки на свои места. Предварительно стоит очистить их внутреннюю сторону. Перелив жидкости допускать не желательно. Разлившиеся капли надо убрать ветошью так, чтобы не касаться руками электролита, ведь в нем есть доля кислоты.

Вытирать потеки надо движениями от отверстий. Если аккумулятор находился под капотом в это время, то надо не допустить попадания капель на другие детали и двигатель. Завершив вытирание, надо выкинуть ветошь в мусор, а емкость с водой, в которой поласкали тряпку, слить в канализацию так, чтобы не расплескать частички кислоты на одежду и предметы.

Завершив вытирание, надо выкинуть ветошь в мусор, а емкость с водой, в которой поласкали тряпку, слить в канализацию так, чтобы не расплескать частички кислоты на одежду и предметы.

Если капли попали на какую-то поверхность, то их нужно стереть тряпкой, смоченной бытовым моющим средством. В течение нескольких недель надо контролировать переполненную емкость с электролитом. При появлении расплескивания убираем капли таким же методом.

Незначительное сокращение массовой доли кислоты в составе электролита послы выплескивания и добавления дистиллята не влияет критически на работоспособность батареи. Поэтому доливать в такой ситуации кислоту не стоит, ведь ее избыток в массовой доле приводит к интенсивному износу электроприбора, а недостаток не так критичен для работоспособности и выходных характеристик АКБ.

Безопасность при работе с электролитом

В состав электролита входит серная кислота, это значит, что необходимо проявлять осторожность при работе с этой жидкостью. В первую очередь необходимо защитить глаза от попадания в них паров или капель. Для этого используют защитные строительные очки . Обычные оптические очки не подойдут, так как у них отсутствует боковая защита. Также нельзя использовать контактные линзы, ведь они не закрывают глаз полностью.

В первую очередь необходимо защитить глаза от попадания в них паров или капель. Для этого используют защитные строительные очки . Обычные оптические очки не подойдут, так как у них отсутствует боковая защита. Также нельзя использовать контактные линзы, ведь они не закрывают глаз полностью.

Работу желательно проводить в резиновых защитных перчатках. Одной из эффективных защит обладают неопреновые изделия. Они способны до часа противодействовать разрушающей жидкости. Меньшая степень безопасности у латексных и виниловых материалов. Минимальный уровень защиты у нитриловых перчаток, так как они разъедаются практически сразу от попадания капель электролита.

Одежда должна быть из плотной ткани. Рукав надо подбирать длинный и заправлять его в перчатку. Разъедание ткани при попадании на нее жидкости может происходить не сразу, а по прошествии нескольких часов.

Попавшую жидкость на кожу надо немедленно смыть проточной водой. Можно пользоваться мылом. Покраснение от воздействия кислоты может проявиться не сразу, так как для химического ожога, в отличие от термического, нужно некоторое время для воздействия.

Покраснение от воздействия кислоты может проявиться не сразу, так как для химического ожога, в отличие от термического, нужно некоторое время для воздействия.

Перемешивается ли электролит в аккумуляторе при движении автомобиля? / Хабр

Привет, Хабр! Серная кислота почти вдвое тяжелее воды, и её водные растворы, в том числе аккумуляторный электролит, склонны к расслоению: тяжёлая кислота вытесняет лёгкую воду вверх и опускается вниз. Как это влияет на работу аккумуляторной батареи, и насколько эффективно перемешивает электролит тряска при движении транспортного средства? Проведём эксперимент с видео и показаниями приборов.

▍Перед началом опыта, вспомним известные факты о расслоении электролита:

❒ Основная токообразующая реакция в свинцовом аккумуляторе, — двойная сульфатация по Гладстону-Трайбу, — требует для заряда воды, которая расходуется из электролита с выделением кислоты, а при разряде наоборот, расходуется кислота и выделяется вода.

❒ Обязательными условиями заряда участка активной массы являются наличие в этом участке воды, а также электрический потенциал не ниже необходимого для преодоления термодинамической электродвижущей силы — ЭДС — на этом участке. ЭДС тем выше, чем выше концентрация кислоты.

ЭДС тем выше, чем выше концентрация кислоты.

❒ Следовательно, повышенная концентрация электролита в нижней части банок и глубине намазок пластин АКБ — аккумуляторной батареи — ведёт к тому, что для преодоления термодинамической ЭДС требуется более высокое напряжение на клеммах. При недостаточном напряжении заряд участка активной массы (АМ) с повышенной концентрацией кислоты не произойдёт никогда. Также препятствует заряду и недостаток воды в данном участке АМ.

❒ И заряд, и разряд активных масс ведут к расслоению электролита, так как выделяющаяся при заряде кислота стремится вниз, а образующаяся при разряде вода — вверх. Таким образом, если не предпринять специальных мер, при любой глубине циклирования или просто саморазряде АКБ расслоение электролита прогрессирует.

❒ Современные типы АКБ характеризуются плотными сепараторами, препятствующими оплыванию активных масс и короткому замыканию. Они повышают надёжность, виброустойчивость и срок службы АКБ, но и препятствуют перемешиванию электролита, усугубляя тенденцию к расслоению.

❒ Чем более прогрессирует расслоение электролита, тем большая доля активных масс при штатном зарядном напряжении не заряжается, то есть, остаётся в виде сульфата свинца, склонного переходить в труднорастворимую форму. Это явление называется сульфатацией. Не следует путать с двойной сульфатацией п. 1 — нормальной токообразующей реакцией. Сульфаты имеют меньшую плотность, чем заряженные АМ — губчатый свинец отрицательных пластин и оксид свинца положительных, потому сульфатированные намазки увеличиваются в объеме, что ведёт к разрушению конструкции аккумулятора и коротким замыканиям. П. 5 этому препятствует, но при отсутствии периодического выравнивающего заряда АКБ с расслоением и сульфатацией теряет ёмкость, токоотдачу и концентрацию кислоты в верхних слоях электролита.

❒ Электролит с низкой концентрацией кислоты замерзает при более высокой («менее минусовой») температуре, потому расслоение электролита ведёт к выходу аккумулятора из строя в зимнее время.

По просторам Всемирной Паутины с давних времён гуляет множество мифов

о губительности «кипячения», — заряда с перенапряжением и выделением водорода и кислорода, пузырьки которых перемешивают электролит, для автомобильных АКБ. Многие руководствуются этими мифами при заряде АКБ и выборе для этого зарядных устройств — ЗУ.

Многие руководствуются этими мифами при заряде АКБ и выборе для этого зарядных устройств — ЗУ.

Отчасти поэтому, во многих моделях ЗУ производители ограничивают напряжение на уровне, не допускающем «кипения» электролита, в других моделях предоставляют пользователю выбор максимальных напряжений заряда путём ступенчатого переключения или плавной регулировки, даже если ЗУ представляет собой не просто источник питания со стабилизацией тока и напряжения (СС/CV), а имеет алгоритмы автоматического управления напряжением и током согласно табличным значениям профиля или на основании измерения характеристик АКБ.

Водород, аэрозоль серной кислоты и сероводород, могущие выделяться при заряде аккумулятора, действительно опасны, потому заряжать следует в проветриваемом помещении, адекватно управлять током, напряжением и временем заряда, изучить и соблюдать технику безопасности.

В сегодняшнем эксперименте посмотрим, насколько перемешают электролит пара современных отечественных ЗУ, и насколько это требуется от ЗУ вообще, применительно к стартерной аккумуляторной батарее. Ведь она монтируется на автомобиле (мотоцикле, снегоходе, катере…), а тот испытывает ускорения и вибрации при движении. Некоторые авторы считают, что поездки перемешают электролит, потому в функции зарядного устройства это не входит. Давайте попробуем, и узнаем.

Ведь она монтируется на автомобиле (мотоцикле, снегоходе, катере…), а тот испытывает ускорения и вибрации при движении. Некоторые авторы считают, что поездки перемешают электролит, потому в функции зарядного устройства это не входит. Давайте попробуем, и узнаем.

Подопытным будет аккумулятор

АКОМ +EFB 6СТ-60VL. Со времени предыдущего стационарного обслуживания он использовался на автомобиле 4 месяца. График работы владельца автомобиля — сутки через трое, каждая поездка занимала 20 минут. Стартер и сигнализация за трое суток простоя в каждом таком цикле расходовали примерно 3 ампер*часа.

Начнём с измерения параметров текущего состояния. И как всегда, в первую очередь вымоем корпус и зачистим клеммы.

Напряжение разомкнутой цепи — НРЦ, оно же ЭДС без нагрузки, по показаниям трёх приборов 12.48, 12.50, 12.52 В.

Плотность электролита по банкам колеблется от 1.22 до 1.23. В крайних банках плотность ниже, в средних выше. Это тенденция, обычная для свинцовых батарей.

Итак, наблюдаем расхождение:

НРЦ соответствует уровню заряженности выше 80%, плотность электролита при котором должна быть 1.24, а по плотности уровень заряженности получается 75%, НРЦ должно быть 12.4 В. Причиной такого несоответствия как раз является расслоение электролита за 4 месяца эксплуатации под капотом. Повышенная концентрация кислоты в нижней части банок создаёт завышенное НРЦ. АКБ в таком состоянии необходим стационарный заряд.

Напряжение под нагрузочной вилкой не падает ниже 10 вольт, аккумулятор способен крутить стартер. Но если почитать инструкцию от производителя, то там чётко и ясно написано: если плотность ниже 1.25, аккумулятор требуется зарядить до плотности 1.28. Также в инструкции сказано, что можно оценить степень заряда по напряжению, и рекомендуется производить стационарный заряд при НРЦ ниже 12.5, но если имеется доступ к электролиту, то лучше проверить его плотность.

Приступаем к заряду зарядным устройством BL1204 на программе 2.

Заряд длился 9 часов. Плотность по банкам составила от 1.23 до 1.24.

По графику напряжения на клеммах, видно, что ЗУ производит основной заряд с подачами и паузами разной продолжительности, а затем три этапа непрерывного дозаряда, после чего последовали тест АКБ и буферный режим 13.65 В. Однако для кальциевой АКБ до 14.8 вольт происходит лишь основной заряд, потому продолжим заряд на программе 4.

Время заряда составило 1 час 16 минут плюс 20 часов в режиме буферного хранения. Плотность поднялась ещё на одну сотую и составила от 1.24 до 1.25. Сделаем ещё один проход на 4-й программе.

Время заряда снова 1 час 16 минут. Плотность поднялась всего на 0.005. Перезапустим программу 4 в третий раз.

Третий проход длился те же 1 час 16 минут. Плотность снова поднялась на 0.005. Отключаем ЗУ от АКБ. После отстоя продолжительностью 18 часов 20 минут НРЦ 13.20 В. При плотности 1.25 это говорит об очень сильном расслоении электролита. Запустим программу 4 ещё раз.

Заряд длился на этот раз около 50 минут. Плотность электролита не поднялась. Попробуем воспользоваться другим ЗУ.

Возьмём Бережок-V, установим 15.9 В — то же максимальное напряжение, что у BL1204.

Ток изменяется от -0.2 до 4.5 ампер. Отрицательное значение тока — не ошибка токовых клещей, а разрядные импульсы в асимметричном (реверсивном) заряде.

Заряд длился 4 часа, за которые ЗУ сделало две длительные паузы, и затем перешло в режим хранения — не поддержание буферного напряжения, как BL1204, а периодический подзаряд.

В пиках напряжение достигает тех же 15.9.

Плотность в 5 банках составила 1.26 или чуть выше, и в одной 1.255. Оставим АКБ на ночь дозаряжаться в режиме хранения.

По прошествии 15 часов, импульсы тока доходят до 5 А, снижаясь менее чем за секунду до 1 А.

Для отбора проб электролита из глубины банок воспользуемся удлинённой пипеткой, гибкий наконечник которой может пройти сбоку от пластин. Короткой пипеткой произведём отбор, как обычно, из верхнего слоя.

Плотность верхнего слоя составила 1.26, нижнего почти 1.31. Это весьма значительное расслоение, обуславливающее высокое напряжение разомкнутой цепи при недозаряженных и сульфатирующихся нижних частях пластин. Ни одно из применённых ЗУ при заряде нашего аккумулятора до 15.9В с расслоением не справилось.

Устранят ли поездки такое расслоение?

Для непосредственной проверки установим АКБ под капот, для чего пришлось удлинить провод массы.

Для лучшего перемешивания прибавим напряжение бортовой сети с 14.3 до 14.8 В, так как это позволяет сделать трёхуровневый регулятор напряжения.

Приборная панель Gamma GF-618 позволяет регистрировать данные поездок, что тоже очень пригодится в нашем эксперименте.

Пробег за трое суток в городском режиме составил 143.7 километра. Большое количество разгонов и торможений должно способствовать перемешиванию электролита.

Израсходовано 12.8 литров бензина.

После таких поездок плотность на глубине составила 1. 29.

29.

Плотность сверху 1.27. Предписываемого инструкцией значения 1.28 так и не достигли. Расслоение до сих пор присутствует. Покатаемся ещё трое суток, на этот раз, не только по городу, но и по трассе.

Итого за 6 суток автомобиль двигался восемь с половиной часов.

Общий пробег за это время 377.8 км.

Бензина затрачено 28.8 литра.

Плотность электролита наверху и внизу, наконец, уравнялась, и составила чуть ниже 1.27.

Итак, чтобы устранить расслоение в Ca/Ca EFB аккумуляторе после нескольких перезапусков стационарного заряда до 15.9 вольт, понадобилось почти 378 километров пробега и 29 литров бензина при напряжении бортсети 14.8 В. Сделаем выводы:

Q: Перемешивается ли электролит в современном кальциевом аккумуляторе с высокой плотностью сепараторов и упаковки пластин при движении транспортного средства?

—

Да, действительно перемешивается.

Q: Насколько такое перемешивание эффективно?

— Мягко говоря,

не очень.

При более низком напряжении бортовой сети и более коротких поездках расслоение электролита продолжило бы прогрессировать

Q: Остались ли после всех стараний в испытуемом аккумуляторе недозаряд и сульфатация?

—

Да, остались.Чтобы считать данную АКБ заряженной, мы должны получить плотность верхних слоёв не менее 1.28.

Q: Проявляют ли EFB аккумуляторы, вместе со склонностью к расслоению электролита, заявленную стойкость к длительному недозаряду (PSoC, partial state of charge, состояние частичной заряженности) и циклированию с глубокими разрядами?

—

Да,как показывают другие наши исследования, которые продолжаются, уже выложено несколько видео, и готовятся следующие видео и статьи.

Q: Тем не менее, будут ли ёмкость, токоотдача и устойчивость к замерзанию электролита деградировать если не предпринимать периодических регламентных процедур по полному стационарному заряду?

—

Будут,у любого свинцово-кислотного аккумулятора, потому что препятствует замерзанию концентрация кислоты в растворе, полезная ёмкость обеспечивается количеством заряженных (десульфатированных) активных масс, а способность отдавать ток полезной нагрузке и оперативно восполнять затраченную энергию от генератора автомобиля или иного зарядного устройства — действующей площадью активных масс. На ёмкость и токоотдачу влияет доступность воды для заряда и кислоты для разряда, т.е. расслоение электролита напрямую вредит этим ключевым для химического источника тока параметрам.

На ёмкость и токоотдачу влияет доступность воды для заряда и кислоты для разряда, т.е. расслоение электролита напрямую вредит этим ключевым для химического источника тока параметрам.

Теперь давайте всё-таки продолжим заряд данной аккумуляторной батареи. На этот раз начнёт Бережок-V, при том же напряжении окончания заряда 15.9 В.

Заряд продолжался около 4 часов, плюс 4 часа в хранении.

Плотность поднялась с чуть ниже 1.27 до 1.275. Передаём эстафетную палочку BL1204.

Заряд длился около часа, и далее 14 часов в режиме хранения.

Плотность осталась 1.275.

Установим на Бережке-V ограничение напряжения 16.7 вольт и запустим заряд.

По прошествии 4 часов ЗУ автоматически перешло в режим хранения. Плотность и над пластинами, и на глубине чуть выше 1.28. Электролит перемешан, расслоение устранено.

Адекватный стационарный заряд не только перемешивает электролит эффективнее, чем ускорения и вибрации при движении транспортного средства, но и позволяет более полно зарядить аккумуляторную батарею, устранить сульфатацию, поднять эксплуатационные характеристики.

Спустя сутки, имеем следующие показания тестера:

Здоровье

100%, внутреннее сопротивление

4.81 мОм, ток холодной прокрутки

574 из 560 Апо стандарту EN. НРЦ 12.80 В соответствует плотности

1.28. Расслоения нет, АКБ в

полном порядке, можно ставить под капот.

Статья составлена в сотрудничестве с аккумуляторщиком Виктором VECTOR, осуществившим описанные опыты.

Инструкции по эксплуатации аккумуляторных батарей

БАТАРЕЯ АККУМУЛЯТОРНАЯ СВИНЦОВАЯ СТАРТЕРНАЯ

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

1. МЕРЫ БЕЗОПАСНОСТИ

1.1. Не допускается замыкание полюсов батареи.

1.2. Не допускается эксплуатация батареи с плохими: контактами между выводами батареи и клеммами проводов.

1.3. В помещениях, где ведется заряд батареи, запрещается курить и пользоваться открытым пламенем.

1.4. При работе с электролитом, осмотре заряжающейся батареи глаза должны быть защищены очками.

1.5. После любой работы с батареей и электролитом необходимо вымыть руки с мылом.

1.6. При попадании электролита на кожу или одежду необходимо немедленно промыть это место проточной водой, затем раствором соды.

1.7. Аккумуляторная батарея, заполненная электролитом, должна храниться в местах, недоступных для детей.

1.8. Присоединение и отсоединение батареи от бортовой сети автомобиля производить при выключенных потребителях. Сначала присоединить положительный вывод, а затем отрицательный, соединенный с массой автомобиля. Отсоединение производить в обратном порядке.

1.9. Батарея должна быть надежно закреплена в штатном установочном месте автомобиля, соединительные клеммы плотно зажаты на полюсных выводах, а сами провода прослаблены.

2. ПОДГОТОВКА БАТАРЕИ К ЭКСПЛУАТАЦИИ

2.1. Перед началом эксплуатации батареи необходимо полностью удалить с нее упаковочный материал, изучить руководство по эксплуатации.

2.2. Ориентировочная степень заряженности батареи может быть определена по напряжению без нагрузки (см. Таблицу далее) и плотности электролита в батареях с пробками.

Таблицу далее) и плотности электролита в батареях с пробками.

2.3. Необходимо учитывать, что после заряда или эксплуатации на автомобиле батарее требуется 12-15 часов для стабилизации электрических показателей, после чего можно производить измерение степени заряженности по напряжению.

3. ЭКСПЛУАТАЦИЯ АККУМУЛЯТОРНОЙ БАТАРЕИ

3.1. Эксплуатация батареи на транспортных средствах допускается только при исправной зарядной системе (при напряжении реле-регулятора в пределах от 13,8В до 14,4В для 12-вольтовых систем электропитания, а для 24-вольтовых систем электропитания- от 26,8В до 28,0В летом и от 28,0В до 29,6В зимой), токе утечки не более 30 мА, плотности электролита согласно Таблице и уровне электролита не ниже 10 мм над пластинами.

3.2. При запуске двигателя длительность работы стартера не должна превышать для карбюраторных автомобилей 10 секунд, для дизельных — 15 секунд. Если попытка запуска не удалась, необходимо сделать перерыв в течение 1 минуты. После этого вновь можно повторить запуск. После пяти неудавшихся запусков рекомендуется проверить систему зажигания и подачу топлива на автомобиле.

После пяти неудавшихся запусков рекомендуется проверить систему зажигания и подачу топлива на автомобиле.

3.3. При эксплуатации батареи и не реже одного раза в месяц:

— проверяйте и, при необходимости, очищайте батарею от пыли и грязи. Если на поверхности батареи оказался электролит, удаляйте его с помощью ветоши, смоченной в десятипроцентном растворе соды;

— проверяйте и, при необходимости, прочищайте вентиляционные отверстия в пробках;

— проверяйте уровень электролита и, при необходимости, доливайте дистиллированную воду до нормального уровня (при наличии пробок). Доливать электролит в батарею с пробками можно только в тех случаях, когда точно известно, что понижение уровня электролита произошло за счет его выплескивания;

— проверяйте надежность крепления батареи в месте установки и контакты наконечников проводов, установленных на полюсные выводы;

— не реже одного раза в месяц проверяйте степень заряженности батареи. При необходимости зарядите батарею в соответствии с п. 4.

4.

3.4. Зимой требования предыдущего пункта следует выполнять обязательно (не реже одного раза в месяц).

3.5. Глубокий разряд батареи недопустим! При отрицательных температурах это приводит к замерзанию электролита и разрушению корпуса батареи.

4. ЗАРЯДКА БАТАРЕИ

4.1. Зарядка аккумуляторной батареи должна производиться в специально оборудованном для этих целей, хорошо вентилируемом нежилом помещении с соблюдением правил противопожарной безопасности.

4.2. Перед началом зарядки аккумуляторной батареи следует вывернуть все пробки (при их наличии).

4.3. Зарядка аккумуляторной батареи должна осуществляться зарядным устройством заводского изготовления в соответствии с инструкцией к этому зарядному устройству и руководством по эксплуатации на батарею.

Таблица: Степень заряженности, напряжение без нагрузки и плотность электролита.

| Напряжение без нагрузки, В | Степень заряженности,% | Плотность электролита при +25°С, г/см |

12. 75-12.60 75-12.60 | 100-80 | 1.27-1.26 |

| 12.55-12.40 | 75-65 | 1.25-1.24 |

| 12.35-12.30 | 50-40 | 1.23-1.21* |

*- эксплуатировать батарею нельзя, требуется зарядить.

4.4. Аккумуляторные батареи без пробок необходимо заряжать автоматическим зарядным устройством, чтобы не допустить интенсивного перезаряда и, как следствие, выкипания электролита.

4.5. Температура электролита в батарее перед зарядкой должна быть в пределах от +15°С до +25°С. Если измерить температуру невозможно по причине отсутствия доступа к электролиту, а батарея находилась при более низкой температуре, то перед зарядкой необходимо выдержать батарею при комнатной температуре не менее 10 часов.

4.6. Не допускается зарядка батареи при температуре электролита выше 50°С.

4.7. Для зарядки положительную клемму батареи присоединить к положительному полюсу зарядного устройства, а отрицательную — к отрицательному.

4.8. При зарядке батарей, имеющих пробки, необходимо откорректировать уровень электролита, добавив дистиллированную воду в случае, если уровень ниже отметки MIN или ниже 10 мм от верхних кромок пластин и сепараторов.

5. ЭЛЕКТРОЛИТ

5.1. Плотность заливаемого в сухозаряженную батарею электролита, приведенная к +25°С, должна быть 1,27-1,28 г/см3.

6. ХРАНЕНИЕ АККУМУЛЯТОРНОЙ БАТАРЕИ

6.1. Батарея устанавливается на хранение полностью заряженной. Рекомендуется ежемесячно проверять напряжение на выводах батареи и, при наличии пробок, плотность электролита. При снижении степени заряженности до 50% (см. Таблицу), батарею необходимо зарядить, эксплуатировать такую батарею нельзя.

6.2. При длительном (сезонном) хранении залитые и заряженные батареи рекомендуется хранить в сухом холодном помещении при температуре до минус 30°С.

7. УТИЛИЗАЦИЯ АККУМУЛЯТОРНОЙ БАТАРЕИ

7.1. Вышедшая из строя батарея подлежит обязательной сдаче в пункт приема отработанных аккумуляторов для последующей надлежащей утилизации.

Берегите окружающую среду! Не выбрасывайте отработанные батареи, сдавайте их в специализированные пункты приема.

Особенности заряда кальциевых аккумуляторов

07.02.2020Что стоит знать о кальциевых аккумуляторах

Некоторые автолюбители считают, что пластины Са/Са аккумуляторов произведены из кальция, а не из традиционного свинца. Однако на самом деле это не так. Если бы пластины автомобильных аккумуляторов были изготовлены из кальция, то электрохимической реакции заряда — разряда от батареи мы бы просто не увидели. Поэтому пластины изготовлены из свинца, а кальций присутствует только в качестве добавки и то — всего лишь 0,07 процентов. В аккумуляторах, изготовленных по технологии Са/Са кальций добавляется как в положительные пластины, так и в отрицательные. В аккумуляторах Pb/Cа, которые иначе называются гибридными, кальций находится только в отрицательных пластинах.

Принцип действия, а также электрохимические реакции у кальциевых аккумулятором абсолютно идентичны традиционным свинцовым. Разница между ними — в наличии кальция, который в нормальных условиях не позволяет закипеть аккумулятору, а также способствует защите свинца от коррозии. (Под нормальными условиями подразумевается эксплуатация аккумулятора в автомобиле, где он заряжается под напряжением примерно в 14,4 — 15 В, и, соответственно, не закипает).

Также, за счет добавления кальция, свинцовые пластины становятся более прочными, что положительно влияет на срок службы. Благодаря технологии Са/Са, стало возможным делать более тонкие пластины (относительно пластин в свинцовых аккумуляторах). За счет этого увеличились площади поверхностей пластин, что, в свою очередь повлияло на рост так называемых пусковых токов.

Разница между ними — в наличии кальция, который в нормальных условиях не позволяет закипеть аккумулятору, а также способствует защите свинца от коррозии. (Под нормальными условиями подразумевается эксплуатация аккумулятора в автомобиле, где он заряжается под напряжением примерно в 14,4 — 15 В, и, соответственно, не закипает).

Также, за счет добавления кальция, свинцовые пластины становятся более прочными, что положительно влияет на срок службы. Благодаря технологии Са/Са, стало возможным делать более тонкие пластины (относительно пластин в свинцовых аккумуляторах). За счет этого увеличились площади поверхностей пластин, что, в свою очередь повлияло на рост так называемых пусковых токов.

Итог: аккумуляторы изготовленные по технологии Са/Са и Pb/Cа рассчитаны на эксплуатацию в автомобилях с напряжением бортовой сети до 15 В. При этом аккумулятор нормально заряжается, не кипит, ток саморазряда ниже, по сравнению с традиционными АКБ.

Кипение аккумулятора и повреждение пластин происходит при более высоких напряжениях, которых на исправном автомобиле не возникает.

Из свойств кальциевых аккумуляторов следует вывод — они проще в обслуживании и дольше сохраняют заряд.

Как правильно заряжать аккумулятор Са/Са

- Если аккумулятор в вашем автомобиле не заряжается до конца (причины могут быть различными: низкие температуры на улице, короткие и нечастые поездки, проблемные генератор и т. д.), необходимо заряжать его с помощью обычного зарядного устройства

- Напряжение заряда должно быть в диапазоне 14,4-15В

- Ток заряда должен составлять не более 10 % от емкости вашего аккумулятора

- Алгоритм заряда «CC/CV» стандартный для свинцово кислотных аккумуляторов; заряд постоянным током до порогового напряжения, затем заряд постоянным напряжением с понижением тока заряда.

- Категорически противопоказано «кипячение» кальциевым АКБ. Так как в лучшем случае оно приводит к снижению технических характеристик прибора, а в худшем — к выходу устройства из строя.

- Чтобы добиться более «плотного» заряда, лучшего растворения сульфатов и увеличения ресурса, необходимо производить заряд аккумулятора с наименьшим значением тока.

Сейчас на рынке появилось множество подделок. Чтобы отличить качественную АКБ от подделки, а также понять оригинальное устройство перед нами или нет — нужно обратить внимание на маркировку. На корпусе аккумулятора должны быть указаны следующие характеристики:

- стартовый ток

- значение напряжения

- значение номинальной емкости

- дата выпуска данного устройства

- подробная информация о производителе

Преимущества кальциевых аккумуляторов

- Длительный срок эксплуатации. При правильной эксплуатации срок службы кальциевого аккумулятора, в среднем, составляет около пяти лет.

- Низкий уровень саморазряда. В сравнении с малосурьмянистыми разновидностями аккумуляторов, характеристика кальциевых аккумуляторов ниже почти на 70 процентов.

- Повышенная прочность пластин АКБ. Что позволяет пластинам быть устойчивым к вибрациям.

- Снижение интенсивности коррозионных процессов. Это увеличивает срок службы АКБ.

- Кальциевые аккумуляторы оснащены защитой от перезаряда. Характерно свойство выдерживать напряжение до 14,8 В.

- Большинство кальциевых аккумуляторов (около 90 процентов) — необслуживаемые.

- Возможно изготовление пластин меньшей толщины. У производителей есть возможность выпускать аккумуляторы с увеличенным количеством пластин, что влияет на мощность — она становится больше.

- Прекрасный вариант для начинающих автомобилистов. Как мы уже говорили, в большинстве случаев, автомобильный аккумулятор Са/Са является необслуживаемым. Что позволяет водителю не проводить дополнительные действия, такие как измерение уровня и плотности электролита.

Аккумуляторы такого вида идеально подходят для установки в автомобили с полностью исправным электрооборудованием. Желательно, чтобы в транспортном средстве присутствовали системы, которые самостоятельно могут отключать музыку, габаритные огни, свет, в том случае, когда автомобилист забыл сделать это сам.

Желательно, чтобы в транспортном средстве присутствовали системы, которые самостоятельно могут отключать музыку, габаритные огни, свет, в том случае, когда автомобилист забыл сделать это сам.

Недостатки кальциевых АКБ.

К сожалению, в нашей жизни не существует идеальных вещей. Поэтому и кальциевые аккумуляторы также имеют некоторый ряд недостатков.

- Чувствительность к глубоким разрядам. Это главное отличие кальциевых батарей от их гибридных и сурьмянистых аналогов. Кальциевые аккумуляторы крайне не рекомендуется разряжать ниже напряжения в 12 В. Всего лишь при одном глубоком разряде такая АКБ потеряет пятую часть своей емкости. При однократном полном разряде батарея лишается половины емкости, в то время как устройство, которое пережило 9 -10 разрядов, становится абсолютно непригодным к эксплуатации.

- Достаточно высокая стоимость. Что обусловлено дорогим, а также сложным процессом производства.

- Не подходит для режима передвижений в «городском стиле».

Длительные простои, в случае, если автомобилем пользуются нечасто и на короткие дистанции, негативно, и даже губительно влияют на кальциевые аккумуляторы.

Длительные простои, в случае, если автомобилем пользуются нечасто и на короткие дистанции, негативно, и даже губительно влияют на кальциевые аккумуляторы.

Заметим, что кальциевые аккумуляторные батареи подходят только для использования в автомобилях. Советуем воздержаться от установки таких устройств в катер или лодку (там они могут подвергнуться глубокому разряду).

Неправильно — «правильная» зарядка кальциевых АКБ

Предположим, что у нас есть кальциевая АКБ. Подаем на нее стандартные 14,4 В и дожидаемся, пока ток, потребляемый батареей, не понизится до 0,1 А (вспоминаем, что это один из признаков, что аккумулятор зарядился). Далее отключаем зарядное устройство и измеряем плотность электролита. Плотность, при заряженном аккумуляторе, должна быть 1,27, однако при измерении мы не видим этой цифры. Что же делать? В интернет многие советуют в таком случае заряжать кальциевые АКБ напряжением 16,1 — 16,5 В. Давайте разберемся, что же будет, если мы последуем этим советам.

При зарядке таким напряжением, плотность все же повысится, как мы и хотели. Однако подав такое напряжение мы спровоцировали то самое кипение, с которым борется производитель.

В современных батареях реагирует преимущественно тот электролит, который находится в конвертах. Однако тот, который мы втянули ареометром, находится за пределами зоны электрохимической реакции, из чего делаем вывод, что плотность этого электролита совершенно не должна повышаться в одно время с зарядом батарее.

При подаче на клеммы 16 В — электролит на конвертах начинает «кипеть», благодаря чему он начал интенсивно смешиваться с тем, что находится над пластинами. Это и есть единственная причина того, что после повторного замера мы увидели плотность 1,27. Хотя эта плотность и так уже была достигнута внутри конвертов. В то время как мы кипятили АКБ, пластины деградировали, теряя часть свинца.

Предположим, мы все-таки зарядили кальциевую батарею методом из интернета и установили ее на автомобиль. Что же произойдет дальше? После первого запуска заряд, который был накоплен «кипячением», тратится на работу стартера. А далее АКБ подзаряжается под напряжением 14,5 В.

Что же произойдет дальше? После первого запуска заряд, который был накоплен «кипячением», тратится на работу стартера. А далее АКБ подзаряжается под напряжением 14,5 В.

Подводя итоги

Чтобы правильно выбрать АКБ, которая подходит для вашего конкретного автомобиля, необходимо учитывать следующие параметры:

- совместимость аккумулятора с Вашей моделью транспортного средства

- условия и интенсивность эксплуатации

Кальциевые аккумуляторы больше подходят автомобилистам, которые ездят часто и на дальние расстояния, а также предпочитают высокое качество езды. При своевременной подзарядке устройство будет эксплуатироваться в течение долгого времени — в течение срока, заявленного производителем и даже дольше.

Видео на тему:

youtube.com/embed/GCeYi3322vY» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Как проверить аккумулятор автомобиля | Прием аккумуляторов в Санкт-Петербурге по лучшим ценам

Процесс проверки аккумулятора:

1. Внешний осмотр аккумулятора

2. Проверка уровня электролита в аккумуляторе

3. Проверка плотности электролита в аккумуляторе

4. Измерение напряжения на аккумуляторе вольтметром или мультиметром

5. Проверка аккумулятора нагрузочной вилкой.

1. Внешний осмотр аккумулятора

В процессе эксплуатации на поверхности аккумулятора накапливается грязь, влага, потеки электролита (испарение при кипении). Все это приводит к возникновению токов саморазряда аккумулятора. И если вовремя не подзарядить батарею, в результате получается глубокий разряд аккумулятора.

Частые глубокие разряды аккумулятора прямая дорога к сульфатации пластин и уменьшению срока службы аккумулятора.

Чтобы убедиться в наличии саморазряда:

Подключить один щуп вольтметра на клемму аккумулятора, а другим провести по поверхности аккумулятора, при этом вольтметр покажет какое-то напряжение, соответствующее определенному току саморазряда батареи.

Чтобы устранить саморазряд аккумулятора:

Нужно почистить аккумулятор. Потеки электролита убираются раствором соды в воде (чайная ложка на стакан воды). Электролит-кислота, раствор соды – щелочь, в результате химической реакции возникает соль и вода. Затем промыть аккумулятор водой.

Клеммы зачистите мелкой наждачной бумагой и проверьте надежность их соединения с проводами.

Обратите внимания на корпус в целом. В случае плохого крепления аккумулятора, особенно в морозы, когда пластиковый корпус довольно хрупок, могут возникнуть трещины в корпусе.

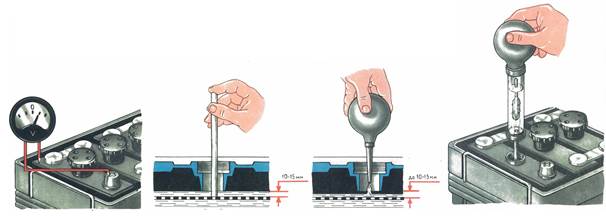

2. Проверка уровня электролита в аккумуляторе.

Проверить уровень электролита возможно только в обслуживаемых аккумуляторных батареях.

Операция производится специальной стеклянной трубкой, при этом уровень электролита должен быть в пределах 10-12 мм над свинцовыми пластинами аккумуляторной батареи

Для того, что бы замерить уровень электролита необходимо трубку поместить в заливное отверстие аккумулятора до соприкосновения с сеткой сепаратора, верхний конец трубки зажать пальцем и вытащить трубку. Верхний уровень электролита в уровнемерной трубке будет соответствовать уровню электролита в аккумуляторе.

Заниженный уровень является следствием «выкипания» электролита, в этом случае уровень электролита доводится доливкой дистиллированной воды.

Доливка в аккумулятор электролита производится только в том случае, когда вы уверены, что понижение уровня произошло вследствие разливания электролита из батареи.

Перед тем как приступить к дальнейшей проверки аккумулятора необходимо оценить степень его заряженности и дальнейшую проверку аккумулятора производить после полной зарядки.

Определить степень заряженности можно двумя способами: либо измерить плотность электролита в аккумуляторе, либо измерить напряжение на аккумуляторе.

3.Проверка плотности электролита в аккумуляторе (для обслуживаемых аккумуляторов)

Прибор для проверки плотности электролита в аккумуляторе называется – ареометр.

Для замера плотности электролита в аккумуляторе необходимо ареометр поместить в заливное отверстие аккумулятора, с помощью груши произвести забор электролита в колбу, так, что бы поплавок свободно плавал и снять показание плотности по шкале ареометра в соответствие с верхним уровнем электролита.

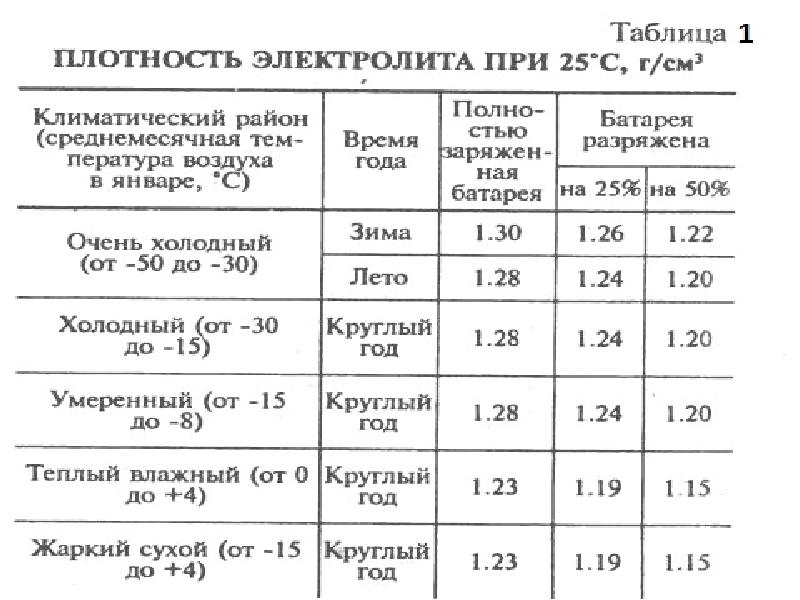

Значение плотности при 100 % заряженном аккумуляторе будет зависеть от температурных условий эксплуатации АКБ.

Таблица 1. Плотности электролита при различных температурах.

*SOC = State of charge — уровень заряда аккумуляторной батареи

Уменьшение плотности на 0,01 г/см3 от номинального значения соответствует разряду аккумулятора на 5-6%.

Значения, приведенные в таблице, будут верными, если вы производили проверку плотности при температуре электролита 20-30 °С. Если температура отличается от этого диапазона, то следует к измеренному значению плотности прибавить (вычесть) поправку согласно таблице.

Если температура отличается от этого диапазона, то следует к измеренному значению плотности прибавить (вычесть) поправку согласно таблице.

Температура электролита,С | Поправка, г/см3 |

от –40 до –26 от –25 до –11 от –10 до +4 от +5 до +19 от +20 до +30 от +31 до +45 | –0,04 –0,03 –0,02 –0,01 0,00 +0,01 |

Оптимальная плотность электролита в аккумуляторе в зависимости от времени года и района эксплуатации

Обычно в автомобильных аккумуляторах, которые вы можете купить в магазине, плотность электролита соответствует 1,27 г/см3 . Допустим, при проверке плотности электролита в аккумуляторе ареометр показал значение 1,22 г/см3 (то есть плотность упала на 0,05 г/см3), то это значит, что АКБ разрядилась на 30 % от номинального значения.

Допустим, при проверке плотности электролита в аккумуляторе ареометр показал значение 1,22 г/см3 (то есть плотность упала на 0,05 г/см3), то это значит, что АКБ разрядилась на 30 % от номинального значения.

В этом случае батарею необходимо зарядить. После этого, если АКБ исправна, то значение плотности электролита восстановится до номинального значения. Самое главное не допускайте разряда батареи больше чем на 50%.

Температура замерзания электролита в зависимости от плотности

Низкая плотность электролита в зимнее время ведет к его замерзанию, стремительной потери емкости аккумулятора, а иногда даже к физическим деформациям и появлению трещин.

4. Измерение напряжения на аккумуляторе вольтметром или мультиметром

Для измерения напряжение с помощью мультиметра, включите его в режим измерения постоянного напряжения, при этом диапазон установите выше максимального значения напряжения на заряженном аккумуляторе. Например, для популярного недорогого мультиметра серии DT-830 (M-830)

это 20 вольт. Далее подключите черный (COM) щуп мультиметра на минус аккумулятора, красный (плюсовой) на плюс и снимите показания с дисплея мультиметра.

Далее подключите черный (COM) щуп мультиметра на минус аккумулятора, красный (плюсовой) на плюс и снимите показания с дисплея мультиметра.

Напряжение полностью заряженного аккумулятора должно быть не менее 12,6 вольта.

Если напряжение батареи менее 12 вольт — степень ее заряда упала больше чем на 50 %, аккумулятор необходимо срочно зарядить!

Нельзя допускать глубоких разрядов аккумулятора, это ведет, к сульфатации пластин аккумулятора.

Напряжение на аккумуляторной батареи величиной меньше 11,6 в означает, что батарея разряжена на 100 %.

Но нельзя жестко привязываться к конкретному значению напряжения, так как оно связано с плотностью электролита в аккумуляторе.

Автомобильный аккумулятор состоит из шести банок, соединенных последовательно. Напряжение одной банки можно вычислить по формуле:

Uб= 0,84 +ρ

где, ρ – плотность электролита;

Тогда напряжение на аккумуляторе будет равно:

Uакб = 6*(0. 84 +ρ)

84 +ρ)

При плотности АКБ равной 1,27 г/см3 напряжение на аккумуляторе будет:

Uакб = 6*(0,84 +1,27) = 12,66 вольт

Соответственно при разной начальной плотности электролита в аккумуляторе будет и разной напряжение на нем.

5.Проверка аккумулятора нагрузочной вилкой.

Когда при измерении напряжения определяется, что аккумуляторная батарея полностью заряжена, а «крутит двигатель» плохо или вообще не «крутит» — можно предположить, что у такого аккумулятора упала емкость в результате долгой, или неправильной эксплуатации и разряжается он настолько быстро, что «умирает» за одну секунду.

Чтобы проверить работу аккумулятора под нагрузкой используется нагрузочная вилка. Схема нагрузочной вилки приведена на рисунке.

То есть нагрузочная вилка представляет собой вольтметр с возможностью подключения параллельно с его выводами нагрузки. Для стартерных батарей сопротивление нагрузки выбирается в диапазоне 1-1,4 от емкости аккумулятора. Это считается максимальным разрядным током для аккумулятора. Не путать со стартерным током.

Это считается максимальным разрядным током для аккумулятора. Не путать со стартерным током.

Сначала проводится измерение напряжения аккумулятора без нагрузки и определение степени его заряженности с помощью таблицы.

Таблица. Зависимость степени заряженности АКБ от напряжения на холостом ходу. (АКБ находится в покое не менее 24 часов).

| Показания вольтметра. | >12,7 | 12,5 | 12,3 | 12,1 | < 11.9 |

| Процент заряженности % | 100 | 75 | 50 | 25 | 0 |

Вторым этапом является измерение напряжение на аккумуляторе при подключенной нагрузки и определение степени заряженности согласно таблице. Снятие показание под нагрузкой производится в конце пятой секунды с момента подключения нагрузки.

Таблица. Зависимость степени заряженности АКБ от напряжения в конце 5 секунды тестирования нагрузочной вилкой.

| Показания вольтметра. | >10,2 | 9,6 | 9 | 8,4 | < 7.8 |

| Процент заряженности % | 100 | 75 | 50 | 25 | 0 |

При 100% заряженном аккумуляторе напряжение, измеряемое под нагрузкой не должно быть меньше 10,2 вольта. В противном случае считается что аккумулятор не полностью заряжен и его необходимо зарядить.

Если же случилась такая ситуация, что без нагрузки аккумулятор показывает напряжение 100% заряженного аккумулятора, а при включении нагрузки напряжение сильно «просаживается» и сильно отличается от значений указанных в таблице, значит — в таком аккумуляторе неисправность (сульфатация, короткозамкнутые пластины и т. д.).

д.).

Необходимо, если это возможно устранять неисправность или приобретать новый аккумулятор.

Какой должен быть уровень электролита в автомобильном аккумуляторе

От качества аккумуляторной батареи (АКБ) зависит эффективный запуск двигателя и слаженность в работе электрической системы. В обслуживаемых АКБ водители способны влиять на параметры этого прибора не только уровнем заряда, но и с помощью изменения количества и плотности электролита.

Поддерживать заданный уровень электролита в автомобильном аккумуляторе необходимо во все сезоны. От этого зависит длительность его эффективной эксплуатации электроприбора. Во время работы с электролитом в АКБ, необходимо соблюдать меры предосторожности.

Эксплуатация обслуживаемой батареи

Большинство современных автомобилей оснащено аккумуляторами с необслуживаемой конструкцией. Такой вариант предпочтительнее в эксплуатации для пользователей, ведь в нем нужно только поддерживать уровень заряда. Но отрицательной стороной является малый срок эксплуатации и отсутствие ремонтопригодности.

В обслуживаемых АКБ владелец влияет на многие процессы, при этом возможность диагностики и устранения выявленных проблем выше, чем у необслуживаемой конструкции. Делать это можно даже в гаражных условиях.

Визуальное отличие между двумя типами батарей заключается в том, что обслуживаемая конструкция оснащена пробками для доступа внутрь банок с пластинами. Поэтому перед тем, как проверить уровень электролита в аккумуляторе, владелец выкручивает поочередно крышки с каждой из емкостей.

Вывинчивать резьбу надо осторожно, чтобы не повредить пробку. Удобно делать это монеткой, а не отверткой. Требуемый уровень рабочей жидкости может быть обозначен производителем на корпусе батареи. Его сравнивают с действительным параметром, и на этом основании проводят дальнейшие действия.

Работы с аккумулятором

Откидываем контакты и достаем АКБ с его места. Работа с обслуживаемой батареей начинается с чистки возможного загрязнения с верхней части, на которой располагаются клеммы. Такая операция является обязательной для того, чтобы не допустить попадания мусора внутрь банок. Также этим способом снижаем воздействие коррозионных компонентов на металлические части.

Убрать загрязнения поможет бытовое чистящее средство с аммиаком. Его распыляют на ветошь или салфетки, а затем протирают батарею. Зоны с сильным загрязнением не стоит чистить содой, так как она способствует ускорению корродирующих процессов.

Если пробки расположены отдельно, то их выкручивают против часовой стрелки. Когда часть банок закрыта общей пробкой, то для открытия ее поддевают плоской отверткой или шпателем. После этого откроется доступ к внутреннему содержанию. На необслуживаемом варианте батареи будет соответствующая надпись. С ним подобные операции проводить категорически запрещено.

Под открывшимися пробками возможно также скопление грязи. Желательно от нее также избавиться с помощью ветоши и чистящего средства. Нужно проследить, чтобы после чистки не остались частички салфетки или ворс от ветоши на внутренней стороне крышки, ведь они могут попасть внутрь батареи.

Определение уровня электролитической жидкости

Для того чтобы понять сколько должно быть электролита в аккумуляторе первоначально, необходимо сверить уровень в отдельных банках. Во всех емкостях должен быть одинаковый объем. Небольшая погрешность по высоте возникает при испарениях жидкости во время значительного перегрева.