Какая смазка для подшипников генератора лучше: Смотри смазка для подшипников генератора автомобиля и другое видео

Смазка для подшипников генератора | Разное

Смазки требуют многие детали машины, в том числе и генератор. Правильное функционирование генератора осуществляется в случаях, если подшипники хорошо смазаны, в другой ситуации их риск износа существенно увеличивается. Как известно, при недостаточной смазке или ее отсутствии генераторный подшипник рискует сильно перегреться во время работы, что вызывает приваривание вала к обойме. Если случится такая ситуация, единственным методом ее решения для водителя станет смена генератора новым агрегатом, что потребует больших затрат. Лучше всего предотвратить эту проблему – вовремя обеспечивать смазку для подшипников генератора.

Когда пора смазывать подшипники?

Водитель может самостоятельно провести диагностику, чтобы удостовериться, нужно ли автомобильному генератору поменять на подшипниках смазочный материал. Проводить такую проверку следует в ситуациях, если появляется во время работы мотора непонятный звук из-под капота.

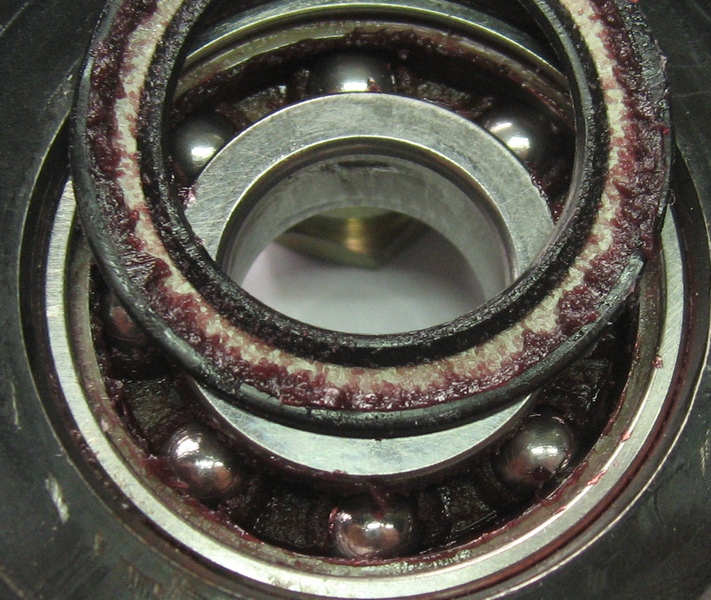

Затем нужно разобрать генератор – это поможет оценить наличие на подшипнике смазки. В случае ее нехватки, добавьте вещество. Если проигнорировать эту проблему, из строя может выйти и сам подшипник, и весь генератор. Замена может усложниться поисками подходящей детали, так что не рекомендуется доводить генератор до такого состояния.

Какая смазка подойдет для подшипников генератора?

При выборе смазки обратите внимание на ее вязкость, в том числе, сохраняется ли она во время охлаждения или нагрева. Консистенция смазки должна быть густой. Материал должен быть устойчив к появлению оксидов во время работы. Это главные параметры, которые нужно учесть при выборе подходящего состава.

Самый главный критерий – вязкость состава. Дело в том, что в генераторе применяется подшипник качения – именно уровень вязкости напрямую отражается на скорости износа компонента. Так как генераторы могут обладать разными характеристиками, для них подходят смазки с различными свойствами. Первое, чему стоит уделить внимание среди параметров агрегата – скорость вращения. Используйте специальные таблицы, показывающие вязкость. В них указана частота вращения генератора и температура, рекомендуемая для работы. С учетом данных параметров подбирается идеальная смазка. Применение таблиц будет целесообразным, когда вы не знаете рекомендуемую производителем авто вязкость.

Наличие присадок в смазке – еще один важный критерий. Зачастую присадки обеспечивают противозадирный эффект, поскольку смазки предназначены для зубчатых передач. Однако этот эффект не имеет большого значения, поэтому нет смысла переплачивать за дорогие присадки.

Подшипник генератора ВАЗ 2110 — какой выбрать, как поменять — Ozon Клуб

Главная функция генератора

Генератор ВАЗ 2110 питает все узловые механизмы автомобиля электроэнергией. Аккумулятор нужен для запуска мотора, работы системы сигнализации, мультимедийной установки. Двигатель начинает работать от аккумулятора. А вот во время поездки вся электроника работает за счёт генератора. Он становится зарядкой для аккумулятора. ВАЗ 2110 предусматривает много энергоустановок, поэтому если не хватает энергии генератора производителя, устанавливают такой же, но на 120 ампер.

Аккумулятор нужен для запуска мотора, работы системы сигнализации, мультимедийной установки. Двигатель начинает работать от аккумулятора. А вот во время поездки вся электроника работает за счёт генератора. Он становится зарядкой для аккумулятора. ВАЗ 2110 предусматривает много энергоустановок, поэтому если не хватает энергии генератора производителя, устанавливают такой же, но на 120 ампер.

Чаще всего он перестает работать, когда появляются проблемы с подшипниками – центральными элементами ходовой части. Они запускают весь механизм поворотов ротора генератора. Речь идёт о двух видах подшипников: переднем и заднем. Первый сталкивается с достаточно большими нагрузками ремня. Он становится одной из самых частых поломок. Чтобы заменить подшипник, нужно разобрать структуру генератора.

Почему подшипники выходят из строя:

- они износились из-за большой нагрузки оборотов ротора

- не поменяли вовремя смазку – подшипник не скользит, нагревается из-за механического трения и выходит из строя

- слишком сильно натянут ремень генератора – нормальная натяжка должна прогибаться на 5–7 мм под силовым воздействием.

Как понять, что подшипники пора заменить:

- вы слышите посторонние звуки при работе мотора

- корпус генератора сильно нагревается

- шкив поворачивается.

Чтобы в точности определить проблему, нужно осмотреть автомобиль. Это можно сделать самостоятельно.

- Снимаем ремень генератора со шкивов коленчатого вала и генератора

- Запускаем двигатель внутреннего сгорания

- Прислушиваемся, нет ли шума или свиста.

Если двигатель не издает лишних звуков – нужно посмотреть на подшипники.

Желательно сразу же запастись комплектом из двух подшипников, пока вы не определите, какой именно нужно поменять. Если вы делаете диагностику и замену самостоятельно, очень поможет съемник с двумя или тремя лапами и упорным болтом. Для ВАЗ 2110 отлично подходит компактная двухзахватная конструкция, которая поможет демонтировать генератор.

Чтобы провести замену, нужно запастись слесарными инструментами. Подготовьте трещотку, гаечные ключи на 13 мм и 10 мм, газовый ключ, головку 21 мм, шестигранник на 8 мм, хорошие отвёртки, а также молоток, смазку и ветошь. Понадобится маркер для отметок на генераторе, которые зафиксируют расположение всех элементов.

Как извлечь подшипники генератора?

Первым делом разберите генератор. Перед заменой подшипников нужно проверить ещё несколько важных элементов. Начните с коллекторных колец, щеток и щеткодержателей, далее проверьте работу диодного моста и регулятора напряжения, посмотрите на состояние обмотки статора и магниты якоря. Нужно обозначить маркером точное расположение крышек генератора. Далее приступите к самой разборке – открутите стяжные винты.

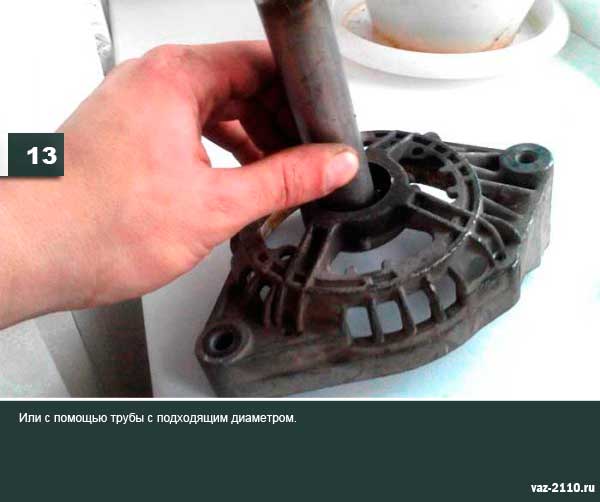

Потом нужно выбить передний подшипник внутрь либо закрепить крышку в тисках и использовать съемник, о котором мы упоминали выше.

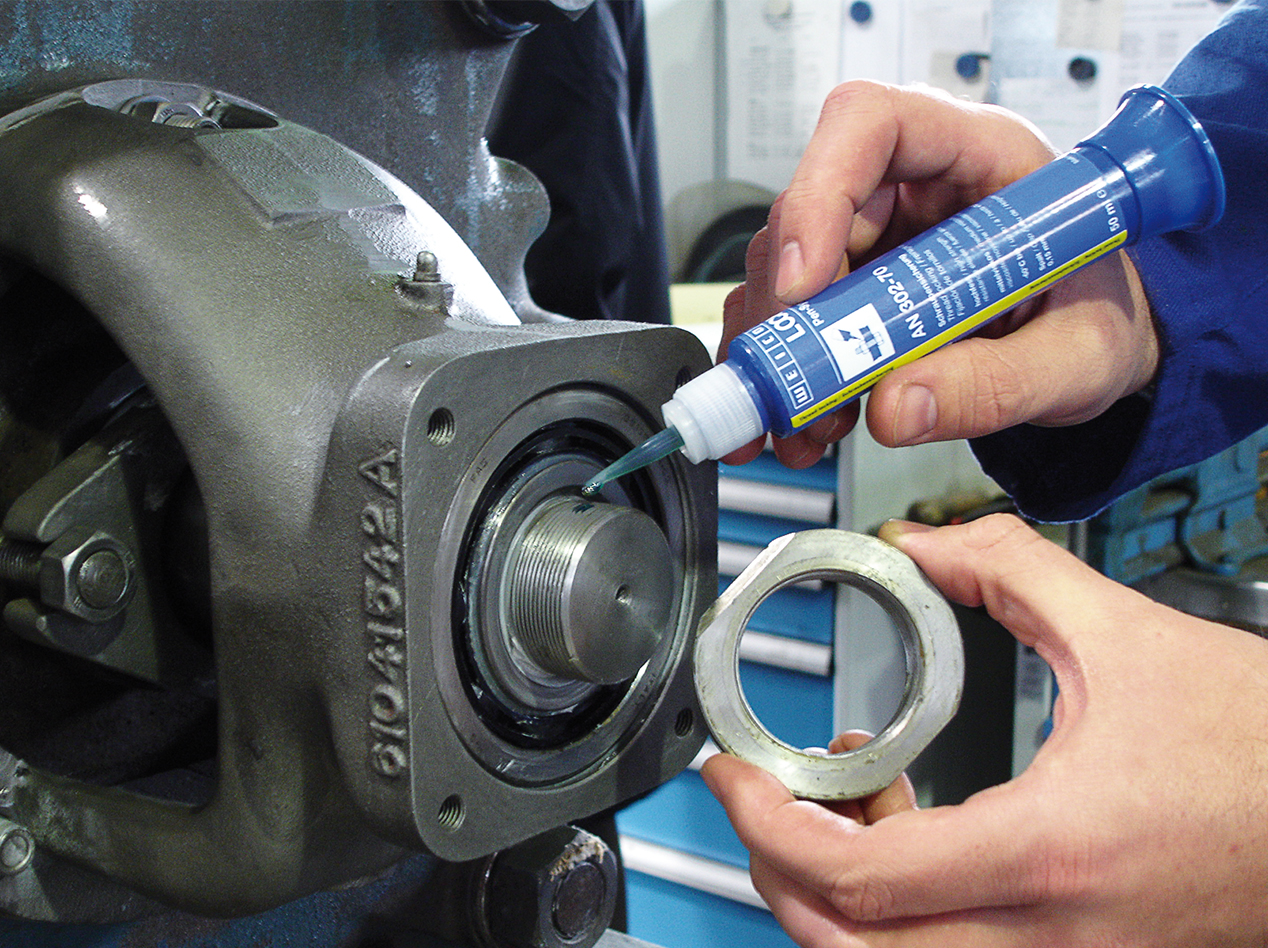

Рекомендуется использовать качественный смазочный материал от проверенных производителей с хорошей репутацией. Смазка должна соответствовать ряду параметров. Достаточная вязкость, консистенция, допустимый загуститель, плотность, уровень устойчивости к окислению – это ключевые показатели для определения качества. Можно использовать универсальную смазку, но лучше всего выбрать ту, которая оптимально подходит для вашего автомобиля.

Какие подшипники стоят на генераторе ВАЗ?

Размерный ряд рассчитывается с учётом года выпуска машины. Седаны, которые появились до 2001 года, оборудованы передними подшипниками 6302 и задними 6202. Они относятся к старому образцу.

Подшипники для генераторов ВАЗ 2110 различаются по размерам и диаметрам для посадки валов. Эти цифры могут отличаться, если в ваше авто поставлен другой генератор. Например, для Denso или «БАТЭ» больше подходят подшипники 303 и 203. Для импортных Bosch – идеальны 6303-2RS (передний) и 6003-2RS (задний).

Маркировка российских и подшипников заграничных производителей отличается. Она состоит из чисел и букв. Первая её часть – это суффикс с дополнительной информацией. К примеру, комбинации 2RS и RS – это показатель резинового уплотнения, соответственно двух- и одностороннее. N и NR – указывают на количество пазов наружного кольца без защелки и с защелкой. J обозначает стальную обойму, а Z – это показатель защиты листа.

«ВАЗы» в большинстве оборудованы заводскими генераторами «КАТЕК». Запчасти к нему найти не сложно, но можно попробовать заменить иными производителями. Невысокие показатели в рейтинге занимают запасные части, выпущенные салонами г. Самары и Волжским автозаводом. То же самое касается китайского производства. Они имеют недостаточную смазочную структуру и малый ресурс.

Запчасти к нему найти не сложно, но можно попробовать заменить иными производителями. Невысокие показатели в рейтинге занимают запасные части, выпущенные салонами г. Самары и Волжским автозаводом. То же самое касается китайского производства. Они имеют недостаточную смазочную структуру и малый ресурс.

Рекомендуется использовать подшипники проверенных брендов. Отлично работают японские NTN и Коуо, причём последний давно пользуется популярностью. Неплохие по качеству DAS LAGER Germany (Германия) и FAG, SNR (Франция) и Craft (Польша). Стоимость импортных запчастей обходится в несколько раз дороже, чем российских. Но есть проверенный факт: импортные надежнее, работают намного дольше. Неправильно выбранное оборудование может стать причиной серьезной поломки в будущем.

Самодельная смазка для подшипников. Как смазать ступичные подшипники

Редкие невестки могут похвастаться, что у них ровные и дружеские отношения со свекровью. Обычно случается с точностью до наоборот

Было сказано, что добавление смазки или масла в подшипник спиннера, будет не только уменьшать скорость вращения, но и уменьшит продолжительность вращения спиннера. Поэтому возникают вопросы: нужно ли смазывать подшипник спиннера и чем лучше это делать?

Поэтому возникают вопросы: нужно ли смазывать подшипник спиннера и чем лучше это делать?

Зачем смазывать подшипник спиннера

- Смазка снижает шум вращения — особенно заметно в керамических и гибридных подшипниках, которые создают при вращении «шипящие» звуки. Добавление смазки центрирует шарики подшипника и снижает неприятный звук.

- Смазка снижает вибрации — делает вращение спиннера гладкими. Когда смазки не хватает, вы можете чувствовать пальцами вибрации подшипника. Некоторым нравится это чувство, некоторым нет, но в любом случае смазка заметно сгладит и уменьшит вибрации.

Чем можно смазывать подшипник спиннера

Хорошим вариантом смазки подшипника спиннера будут синтетические смазочные материалы, в частности жидкие силиконовые смазки или в виде аэрозоля. Для обычного потребуется примерно одна капля жидкой смазки, поэтому приобретать большие упаковки не имеет смысла. Подойдут силиконовые смазки для автомобиля, которые подходят для металлических деталей, такие смазки пригодятся в доме или можно смазывать всё, начиная от дверных петель, замков и заканчивая шариковыми ручками.

Важно не использовать растительное смазочные материалы, не подойдут: подсолнечное, оливковое, касторовое и пальмовые масла. Не подойдут смазки и животного происхождения — сливочные масла, жиры и тд.

Как смазывать спиннер

- Убедитесь, что подшипник спиннера очищен от грязи и пыли. Если нет, читайте: .

- Снимите крышку и защиту подшипника.

- Положите спиннера на чистую и ровную поверхность, с которой легко можно будет удалить смазку. Чистый лист бумаги или картона отлично подойдет.

- Капните одну каплю на шарики подшипника, важно не переусердствовать и не перелить смазки. Хватает всего одной капли.

- Медленно , чередую направление вращения, пока не убедитесь, что все шарики подшипника смазаны.

- Закройте крышками подшипник, которые защитят его от пыли и грязи.

- Осторожно протрите салфеткой или бумажным полотенцем спиннер от лишней смазки, но не дотрагивайтесь салфеткой до подшипника. Небольшие кусочки бумаги могут застрять в подшипнике и вам снова придется все чистить.

Теперь ваш будет вращаться намного тише и плавнее, но медленнее. Если вам не понравится скорость вращения, то всегда можно от смазки и наслаждаться более длительным вращением.

Минусы смазки и смазанного подшипника

- Чувствительность к загрязнению — Смазанный подшипник быстрее загрязняется и вам придется чаще его чистить.

- Лишняя смазка может испортить вещи — Часто получается, что не вся лишняя смазка выходит сразу же. Часть смазки вытекает спустя какое-то время, это может повредить одежду, сумку и рюкзак. Не заливайте слишком много смазки в подшипник.

- Медленное вращение — Как уже упоминалось ранее, самый большой недостаток смазывания вашего спиннера — это то, что он уменьшит продолжительность и скорость вращения.

Подшипники используются в различных механизмах и выполняют различные функции. При этом одним из важнейших условий стабильной работы подшипника без поломок является смазка. Неправильно выбранная смазка или ее недостаточное количество влечет преждевременный износ подшипника. Смазки для подшипников подразделяются на два больших вида. Прежде чем решить, чем смазать подшипник, нужно узнать, в каких целях используется каждый вид смазки.

Смазки для подшипников подразделяются на два больших вида. Прежде чем решить, чем смазать подшипник, нужно узнать, в каких целях используется каждый вид смазки.

Пластичная смазка

Этот вид смазки наиболее часто используется в подшипниках качения. При этом в случае нормальных условий работы подшипника достаточно бывает одной смазки на все время эксплуатации. Смазка меняется только в случае эксплуатации при больших нагрузках и скоростях. Кроме большого срока службы, преимуществом пластичной смазки является то, что она хорошо защищает подшипник от влияния внешней среды. Примерами такой смазки являются солидол, литол, циатим.

Масляные смазки

Жидкие масляные смазки являются самым предпочтительным смазочным материалом для подшипников. Их неоспоримое преимущество в том, что они обладают лучшей проницаемостью по сравнению с пластичными смазками, а также отлично отводят тепло и частицы изношенного материала. Однако их плюсы являются и их минусами. При использовании жидких смазок возрастают конструктивные расходы по удержанию смазки в узле подшипника, и все равно сохраняется большая вероятность утечки.

Подводя итог, следует сказать, что основными критериями выбора смазки для подшипника являются внешние условия, в которых он будет работать, скорость вращения, ударная нагрузка. В 90% случаев используется пластичная подшипниковая смазка, как наиболее рациональное решение.

В смазке нуждаются многие детали автомобиля, в том числе и генератор. Нормальная работа генератора предполагается в случаях, когда подшипники достаточно смазаны, в иной ситуации их износ будет значительно увеличен. Как известно, при отсутствии или плохой смазке подшипник генератора рискует серьезно нагреться в процессе работы, что может привести к привариванию обоймы к валу. Если такая ситуация произойдет, единственным способом решения проблемы для водителя станет полная замена генератора, что довольно дорогостояще. Лучший способ избежать возникновения подобной проблемы – смазывать подшипники генератора, когда нанесенная на них изначально смазка выработает свой ресурс.

Оглавление:Когда нужно смазывать подшипники генератора

Водитель может провести простые диагностические процедуры, чтобы убедиться, требуется ли генератору автомобиля замена смазки на подшипниках.

Обратите внимание: Проводить подобную диагностику рекомендуется в ситуациях, когда возникает в процессе работы двигателя непонятный «вой» из-под капота автомобиля. Он может являться симптомом неисправности генератора.

Чтобы проверить генератор, потребуется помощник. Нужно попросить, чтобы кто-нибудь надавил на педаль газа автомобиля, при этом другой человек должен находиться около капота и слушать реакцию генератора. Если при нажатой педали гул, исходящий от генератора усиливается, можно переходить ко второй стадии диагностики.

Вторая стадия проверки генератора подразумевает его разбор. Необходимо разобрать генератора и оценить наличие смазки на подшипнике. Если ее мало, потребуется ее добавить.

Важно: Если никак не реагировать на данную проблему, может выйти из строя как сам подшипник, так и весь генератор. Стоит отметить, что замена подшипника может осложниться поисками нужной детали, поэтому доводить его до такого состояния не стоит.

Как выбрать смазку для подшипников генератора

Выбирая смазку для элементов генератора, нужно обратить внимание на следующие параметры:

Это основные параметры, на которые следует обращать внимание при выборе смазки для подшипников генератора. Рассмотрим подробно некоторые из перечисленных параметров.

Рассмотрим подробно некоторые из перечисленных параметров.

Вязкость

Самый важный параметр для состава, который будет использоваться в качестве смазки подшипника генератора. Поскольку в генераторе используется подшипник качения, именно уровень вязкости будет напрямую сказываться на скорости износа компонента.

Поскольку генераторы могут иметь различные характеристики, соответственно, для них подойдут смазки с различными качествами. Первое, на что стоит обращать внимание среди параметров генератора при подборе смазки, это скорость вращения. При выборе вязкости смазки рекомендуется пользоваться специальными таблицами, в которых указывается частота вращения генератора и рекомендуемая для работы температура. Ориентируясь на эти два параметра, выбирается идеальная по вязкости смазка для подшипника генератора.

Обратите внимание: Использование описанных выше таблиц целесообразно только в тех случаях, когда неизвестна рекомендуемая производителем вязкость смазки для генератора.

Присадки

Все современные автомобильные смазки содержат определенный набор присадок. Чаще всего, поскольку такие смазки применяются для зубчатых передач, главным образом присадки направлены на противозадирный эффект. Поскольку в генераторе используется подшипник качения, противозадирный эффект не столь важен, соответственно, нет смысла переплачивать за смазку, сконцентрированную на подобной защите.

Важно: Если автомобиль эксплуатируется при низких температуру, обязательно нужно приобретать для подшипника в генераторе смазку на синтетической основе.

Плотность

Параметр плотности в автомобильной смазке определяется количеством загустителя, используемого в объеме базового смазочного вещества.

Обратите внимание: Плотность и вязкость – это разные параметры, но их обязательно нужно рассматривать неотрывно друг от друга. Например, смазочный компонент может обладать высокой плотностью, но низкой вязкостью, либо наоборот.

В современном автомобилестроении принято измерять плотность смазочных веществ по шкале NGLI. По ней плотность может иметь показатель от 0 до 6. Выбирать плотность смазки для детали следует, ориентируясь на скорости ее вращения, в данном случае скорости работы подшипника.

По ней плотность может иметь показатель от 0 до 6. Выбирать плотность смазки для детали следует, ориентируясь на скорости ее вращения, в данном случае скорости работы подшипника.

Какую смазку можно использовать для подшипника генератора

Если самостоятельно выбирать смазку нет желания, можно использовать один из представленных на рынке вариантов, который универсально подойдет для подшипника генератора автомобиля. Например, универсальными являются смазки и ОКБ-122-7.

Важно: Если детально подойти к выбору смазки конкретно под используемый генератор, она прослужит дольше, чем универсальные варианты.

Как смазать подшипник генератора

Определившись, что неисправность генератора связана именно с недостаточной смазкой, а также подобрав сам смазочный компонент, можно переходить непосредственно к замене смазки. Данную работу можно выполнить самостоятельно, не обращаясь в сервисный центр.

Первым делом потребуется снять генератор с автомобиля. Для этого ослабьте натяжение ремня (что может выполняться откручиванием гайки, винта или другими способами, в зависимости от модели автомобиля). Далее снимите ремень, и в этот момент можно попробовать запустить мотор, тем самым дополнительно убедившись, что причиной шума является именно генератор. После этого открутите сам генератор.

Далее снимите ремень, и в этот момент можно попробовать запустить мотор, тем самым дополнительно убедившись, что причиной шума является именно генератор. После этого открутите сам генератор.

Обратите внимание: В книге по сервисной эксплуатации автомобиля обязательно присутствует подробная инструкция, как снять генератор, рекомендуем использовать ее при выполнении подобных работ.

Перед тем как приступать к действиям по снятию генератора, обязательно скиньте клемму с минуса аккумуляторной батареи автомобиля, чтобы исключить вероятность короткого замыкания.

Когда генератор будет снять, переходите к его разбору. Рекомендованный план действий следующий:

- Если есть возможность, используйте тиски, чтобы зажать в них генератор. Так выполнять работы будет значительно проще;

- Используя плоскую отвертку, заклиньте крыльчатку вала, чтобы избежать вероятность прокручивания;

- Далее снимите крепление шкива – чаще всего это одна гайка;

- После этого потребуется снять крышку, которая в большинстве случаев крепится за счет заклепок;

- Сняв крышку, откроется доступ к подшипнику.

Получив доступ к подшипнику, первым делом его внимательно осмотрите на предмет наличия повреждений, сколов, трещин. Если возникают сомнения в целостности компонента, можно его выпрессовать и поставить на его место новый.

Такой деталью является ступичный подшипник. Смазывать его необходимо регулярно (каждый 20-30 тыс. км). Также рекомендуется вместе со смазкой выполнять разборку ступиц и регулировку зазоров. В нашей статье вы найдёте ответы по теме «Какая лучше смазка для подшипников ступицы».

Некоторые автомобили имеют подшипники закрытого типа, что не позволяет на протяжении всего эксплуатационного периода вмешиваться в их процесс. Но это ничего, потому что в такой тип автомобилей вводится долговечная «жидкость». Но существуют и машины, в которые владелец может самостоятельно вводить и добавлять «жидкость», и в таких авто это непросто предусмотрено, но и должно производиться регулярно.

Достаем подшипник при помощи выжимного

Какую смазку использовать и в каком количестве

Для смазывания лучше использовать солидол с вязкостью от 800 до 1500 П. Также можно использовать ДТ — 1, всякие средства с добавлением сульфида и графита (для ВАЗ авто). Ещё рекомендуется выбирать вариант, какой советует производитель. Также встречается Литол, Дисперсол. Но единственная, отвечающая всем критериям – это Molykote. В любых условиях эта вещь защищает подшипники ступицы.

Также можно использовать ДТ — 1, всякие средства с добавлением сульфида и графита (для ВАЗ авто). Ещё рекомендуется выбирать вариант, какой советует производитель. Также встречается Литол, Дисперсол. Но единственная, отвечающая всем критериям – это Molykote. В любых условиях эта вещь защищает подшипники ступицы.

| Molykote Longterm 2/78 | Легко окисляется и поэтому она расположена к регулярному нанесению на деталь. При высоких скоростях и больших нагрузках она предотвращает коррозию. |

| Molykote G — 4700 | Подходит для всех температур и совместима с разными тканями. |

| Molykote BR 2 Plus | Защищает от заедания, истирания и предотвращает быстрый износ. |

| Литиевая Molykote Multilub | Обеспечивает полную защиту даже во влажной среде. Очень работоспособная. |

| Texaco Starplex EP | Лучший вариант, если вы эксплуатируете машину в экологически загрязнённой среде. |

Инструментарий

Нам потребуется:

- ключ на 7;

- воронка;

- смазка.

Инструкция

Процедура эта очень быстрая, лёгкая и эффективная.

В этой статье вы узнали, как смазывать подшипники и какую смазку лучше использовать.

Видео «Как смазать подшипник»

Предлагаю вам просмотреть видео в котором показывается как нужно смазывать запчасть и каким обрабатывающим веществом.

Смазка для ступичных подшипников грузовиков. Как смазать ступичные подшипники

Было сказано, что добавление смазки или масла в подшипник спиннера, будет не только уменьшать скорость вращения, но и уменьшит продолжительность вращения спиннера. Поэтому возникают вопросы: нужно ли смазывать подшипник спиннера и чем лучше это делать?

Зачем смазывать подшипник спиннера

- Смазка снижает шум вращения — особенно заметно в керамических и гибридных подшипниках, которые создают при вращении «шипящие» звуки. Добавление смазки центрирует шарики подшипника и снижает неприятный звук.

- Смазка снижает вибрации — делает вращение спиннера гладкими.

Когда смазки не хватает, вы можете чувствовать пальцами вибрации подшипника. Некоторым нравится это чувство, некоторым нет, но в любом случае смазка заметно сгладит и уменьшит вибрации.

Когда смазки не хватает, вы можете чувствовать пальцами вибрации подшипника. Некоторым нравится это чувство, некоторым нет, но в любом случае смазка заметно сгладит и уменьшит вибрации.

Чем можно смазывать подшипник спиннера

Хорошим вариантом смазки подшипника спиннера будут синтетические смазочные материалы, в частности жидкие силиконовые смазки или в виде аэрозоля. Для обычного потребуется примерно одна капля жидкой смазки, поэтому приобретать большие упаковки не имеет смысла. Подойдут силиконовые смазки для автомобиля, которые подходят для металлических деталей, такие смазки пригодятся в доме или можно смазывать всё, начиная от дверных петель, замков и заканчивая шариковыми ручками.

Важно не использовать растительное смазочные материалы, не подойдут: подсолнечное, оливковое, касторовое и пальмовые масла. Не подойдут смазки и животного происхождения — сливочные масла, жиры и тд.

Как смазывать спиннер

- Убедитесь, что подшипник спиннера очищен от грязи и пыли.

Если нет, читайте: .

Если нет, читайте: . - Снимите крышку и защиту подшипника.

- Положите спиннера на чистую и ровную поверхность, с которой легко можно будет удалить смазку. Чистый лист бумаги или картона отлично подойдет.

- Капните одну каплю на шарики подшипника, важно не переусердствовать и не перелить смазки. Хватает всего одной капли.

- Медленно , чередую направление вращения, пока не убедитесь, что все шарики подшипника смазаны.

- Закройте крышками подшипник, которые защитят его от пыли и грязи.

- Осторожно протрите салфеткой или бумажным полотенцем спиннер от лишней смазки, но не дотрагивайтесь салфеткой до подшипника. Небольшие кусочки бумаги могут застрять в подшипнике и вам снова придется все чистить.

Теперь ваш будет вращаться намного тише и плавнее, но медленнее. Если вам не понравится скорость вращения, то всегда можно от смазки и наслаждаться более длительным вращением.

Минусы смазки и смазанного подшипника

- Чувствительность к загрязнению — Смазанный подшипник быстрее загрязняется и вам придется чаще его чистить.

- Лишняя смазка может испортить вещи — Часто получается, что не вся лишняя смазка выходит сразу же. Часть смазки вытекает спустя какое-то время, это может повредить одежду, сумку и рюкзак. Не заливайте слишком много смазки в подшипник.

- Медленное вращение — Как уже упоминалось ранее, самый большой недостаток смазывания вашего спиннера — это то, что он уменьшит продолжительность и скорость вращения.

В смазке нуждаются многие детали автомобиля, в том числе и генератор. Нормальная работа генератора предполагается в случаях, когда подшипники достаточно смазаны, в иной ситуации их износ будет значительно увеличен. Как известно, при отсутствии или плохой смазке подшипник генератора рискует серьезно нагреться в процессе работы, что может привести к привариванию обоймы к валу. Если такая ситуация произойдет, единственным способом решения проблемы для водителя станет полная замена генератора, что довольно дорогостояще. Лучший способ избежать возникновения подобной проблемы – смазывать подшипники генератора, когда нанесенная на них изначально смазка выработает свой ресурс.

Когда нужно смазывать подшипники генератора

Водитель может провести простые диагностические процедуры, чтобы убедиться, требуется ли генератору автомобиля замена смазки на подшипниках.

Обратите внимание: Проводить подобную диагностику рекомендуется в ситуациях, когда возникает в процессе работы двигателя непонятный «вой» из-под капота автомобиля. Он может являться симптомом неисправности генератора.

Чтобы проверить генератор, потребуется помощник. Нужно попросить, чтобы кто-нибудь надавил на педаль газа автомобиля, при этом другой человек должен находиться около капота и слушать реакцию генератора. Если при нажатой педали гул, исходящий от генератора усиливается, можно переходить ко второй стадии диагностики.

Вторая стадия проверки генератора подразумевает его разбор. Необходимо разобрать генератора и оценить наличие смазки на подшипнике. Если ее мало, потребуется ее добавить.

Важно: Если никак не реагировать на данную проблему, может выйти из строя как сам подшипник, так и весь генератор. Стоит отметить, что замена подшипника может осложниться поисками нужной детали, поэтому доводить его до такого состояния не стоит.

Стоит отметить, что замена подшипника может осложниться поисками нужной детали, поэтому доводить его до такого состояния не стоит.

Как выбрать смазку для подшипников генератора

Выбирая смазку для элементов генератора, нужно обратить внимание на следующие параметры:

Это основные параметры, на которые следует обращать внимание при выборе смазки для подшипников генератора. Рассмотрим подробно некоторые из перечисленных параметров.

Вязкость

Самый важный параметр для состава, который будет использоваться в качестве смазки подшипника генератора. Поскольку в генераторе используется подшипник качения, именно уровень вязкости будет напрямую сказываться на скорости износа компонента.

Поскольку генераторы могут иметь различные характеристики, соответственно, для них подойдут смазки с различными качествами. Первое, на что стоит обращать внимание среди параметров генератора при подборе смазки, это скорость вращения. При выборе вязкости смазки рекомендуется пользоваться специальными таблицами, в которых указывается частота вращения генератора и рекомендуемая для работы температура. Ориентируясь на эти два параметра, выбирается идеальная по вязкости смазка для подшипника генератора.

Ориентируясь на эти два параметра, выбирается идеальная по вязкости смазка для подшипника генератора.

Обратите внимание: Использование описанных выше таблиц целесообразно только в тех случаях, когда неизвестна рекомендуемая производителем вязкость смазки для генератора.

Присадки

Все современные автомобильные смазки содержат определенный набор присадок. Чаще всего, поскольку такие смазки применяются для зубчатых передач, главным образом присадки направлены на противозадирный эффект. Поскольку в генераторе используется подшипник качения, противозадирный эффект не столь важен, соответственно, нет смысла переплачивать за смазку, сконцентрированную на подобной защите.

Важно: Если автомобиль эксплуатируется при низких температуру, обязательно нужно приобретать для подшипника в генераторе смазку на синтетической основе.

Плотность

Параметр плотности в автомобильной смазке определяется количеством загустителя, используемого в объеме базового смазочного вещества.

Обратите внимание: Плотность и вязкость – это разные параметры, но их обязательно нужно рассматривать неотрывно друг от друга. Например, смазочный компонент может обладать высокой плотностью, но низкой вязкостью, либо наоборот.

В современном автомобилестроении принято измерять плотность смазочных веществ по шкале NGLI. По ней плотность может иметь показатель от 0 до 6. Выбирать плотность смазки для детали следует, ориентируясь на скорости ее вращения, в данном случае скорости работы подшипника.

Какую смазку можно использовать для подшипника генератора

Если самостоятельно выбирать смазку нет желания, можно использовать один из представленных на рынке вариантов, который универсально подойдет для подшипника генератора автомобиля. Например, универсальными являются смазки и ОКБ-122-7.

Важно: Если детально подойти к выбору смазки конкретно под используемый генератор, она прослужит дольше, чем универсальные варианты.

Как смазать подшипник генератора

Определившись, что неисправность генератора связана именно с недостаточной смазкой, а также подобрав сам смазочный компонент, можно переходить непосредственно к замене смазки. Данную работу можно выполнить самостоятельно, не обращаясь в сервисный центр.

Данную работу можно выполнить самостоятельно, не обращаясь в сервисный центр.

Первым делом потребуется снять генератор с автомобиля. Для этого ослабьте натяжение ремня (что может выполняться откручиванием гайки, винта или другими способами, в зависимости от модели автомобиля). Далее снимите ремень, и в этот момент можно попробовать запустить мотор, тем самым дополнительно убедившись, что причиной шума является именно генератор. После этого открутите сам генератор.

Обратите внимание: В книге по сервисной эксплуатации автомобиля обязательно присутствует подробная инструкция, как снять генератор, рекомендуем использовать ее при выполнении подобных работ.

Перед тем как приступать к действиям по снятию генератора, обязательно скиньте клемму с минуса аккумуляторной батареи автомобиля, чтобы исключить вероятность короткого замыкания.

Когда генератор будет снять, переходите к его разбору. Рекомендованный план действий следующий:

- Если есть возможность, используйте тиски, чтобы зажать в них генератор.

Так выполнять работы будет значительно проще;

Так выполнять работы будет значительно проще; - Используя плоскую отвертку, заклиньте крыльчатку вала, чтобы избежать вероятность прокручивания;

- Далее снимите крепление шкива – чаще всего это одна гайка;

- После этого потребуется снять крышку, которая в большинстве случаев крепится за счет заклепок;

- Сняв крышку, откроется доступ к подшипнику.

Получив доступ к подшипнику, первым делом его внимательно осмотрите на предмет наличия повреждений, сколов, трещин. Если возникают сомнения в целостности компонента, можно его выпрессовать и поставить на его место новый.

Подшипники используются в различных механизмах и выполняют различные функции. При этом одним из важнейших условий стабильной работы подшипника без поломок является смазка. Неправильно выбранная смазка или ее недостаточное количество влечет преждевременный износ подшипника. Смазки для подшипников подразделяются на два больших вида. Прежде чем решить, чем смазать подшипник, нужно узнать, в каких целях используется каждый вид смазки.

Пластичная смазка

Этот вид смазки наиболее часто используется в подшипниках качения. При этом в случае нормальных условий работы подшипника достаточно бывает одной смазки на все время эксплуатации. Смазка меняется только в случае эксплуатации при больших нагрузках и скоростях. Кроме большого срока службы, преимуществом пластичной смазки является то, что она хорошо защищает подшипник от влияния внешней среды. Примерами такой смазки являются солидол, литол, циатим.

Масляные смазки

Жидкие масляные смазки являются самым предпочтительным смазочным материалом для подшипников. Их неоспоримое преимущество в том, что они обладают лучшей проницаемостью по сравнению с пластичными смазками, а также отлично отводят тепло и частицы изношенного материала. Однако их плюсы являются и их минусами. При использовании жидких смазок возрастают конструктивные расходы по удержанию смазки в узле подшипника, и все равно сохраняется большая вероятность утечки.

Подводя итог, следует сказать, что основными критериями выбора смазки для подшипника являются внешние условия, в которых он будет работать, скорость вращения, ударная нагрузка. В 90% случаев используется пластичная подшипниковая смазка, как наиболее рациональное решение.

В 90% случаев используется пластичная подшипниковая смазка, как наиболее рациональное решение.

Рабочая температура подшипников

Вопрос определения нормальной температуры подшипников, как и любых других механических узлов и механизмов, крайне сложен, так как приходится учитывать слишком много параметров и переменных. Для начала перечислим наиболее очевидные тезисы:

— любой подшипник генерирует тепло в процессе работы;

— количество выделяемого тепла зависит от конструкции подшипника, скорости его вращения, текущих нагрузок и вязкости смазки;

— избыточное тепло генерируется при нерасчетных нагрузках, ухудшении качества смазки, чрезмерном износе и загрязнении элементов и поверхностей качения;

— избыточный нагрев подшипника ведет к температурным деформациям колец и элементов качения, ухудшению прочностных свойств стали, а также ускоренной деградации смазки. Все вместе эти факторы приводят к ускоренному износу подшипника и повышенной вероятности его заклинивания или разрушения.

Все вместе эти факторы приводят к ускоренному износу подшипника и повышенной вероятности его заклинивания или разрушения.

Тепловой баланс подшипника зависит как от параметров его тепловыделения, так и от интенсивности теплового обмена с окружающей средой через теплопроводность, конвекцию и излучение. В свою очередь, интенсивность теплового обмена зависит от целого ряда параметров – от температуры окружающей среды до способности подшипникового корпуса передавать тепло с учетом возможных загрязнений на его поверхности.

Производители подшипников имеют методики расчетов для прогнозирования рабочих температур подшипников. Тем не менее, реальные условия эксплуатации могут значительно отличаться от расчетных. Соответственно, спрогнозированная температура может не совпадать с фактической.

Некоторые производители указывают для своей продукции «эталонную скорость», при которой подшипник достигает стационарной температуры 70°C. Этот уровень можно считать точкой отчета для определения нормальной рабочей температуры.

В соответствии с ГОСТ Р 51337-99 «Безопасность машин. Температуры касаемых поверхностей» даже при кратковременном контакте кожи человека с металлической поверхностью, нагретой до 70°C, развивается ожог. Так что подшипник, который субъективно ощущается как «обжигающе горячий», чаще всего работает при нормативной температуре, предусмотренной производителем.

Каковы пределы температуры для подшипников?

Как мы убедились, субъективные ощущения – не лучший ориентир для определения температуры подшипника. Гораздо точнее изменение с помощью встроенных термопар или дистанционного инфракрасного термометра.

Но тут возникает вопрос, каковы же предельные температуры работы подшипников? Нужно подчеркнуть, что речь тут идет только о стандартных промышленных стальных шарико- и роликоподшипниках, работающих при «комнатной» температуре, а не в условиях прокатного стана или пекарской печи. Для высокотемпературных и высокоскоростных подшипников с керамическими элементами качения или даже керамическими кольцами ограничения будут совсем другие.

Для высокотемпературных и высокоскоростных подшипников с керамическими элементами качения или даже керамическими кольцами ограничения будут совсем другие.

Итак, при определении предельных температур эксплуатации промышленных подшипников необходимо учитывать ограничения как для материалов компонентов подшипника, так и для смазок, свойства которых очень сильно зависят от температуры.

Самым сильным ограничением является наличие манжетного уплотнения. Чаще всего встроенное манжетное уплотнение подшипника изготавливается из нитрила, который не должен подвергаться нагреву выше 100°C. Также в подшипниковых корпусах могут использоваться манжетные уплотнения из витона, который имеет температурный предел около 200°C.

Нужно принимать во внимание также материал сепаратора. Ограничения может накладывать полиамидный сепаратор, который имеет предел температуры 120°C.

Важным, но зачастую игнорируемым ограничением являются требования к температуре, предъявляемые смазками:

— Если в смазке присутствуют противозадирные присадки, то температурный предел составляет 80°C, выше которого присадка может начать «расслаиваться».

— Типичная пластичная смазка на основе литиевого мыла обеспечивает надежную работу при температуре не выше 120°C, а у «высокотемпературных» смазок могут быть ограничения до 150°C.

Если подшипник работает при повышенной температуре, но благополучно проходит все тесты на уровень износа и вибрации, необходимо учитывать, как более высокая температура может повлиять на смазку. Согласно эмпирическому правилу, на каждые 15 градусов рабочей температуры выше 70°C приходится вдвое увеличивать частоту смазывания.

Если подшипник работает в масляной ванне, то при увеличении температуры масло необходимо менять чаще. Например, если нормальная рабочая температура составляет 50°C, масло можно менять один раз в год, но при 100°C масло необходимо будет менять каждые три месяца!

Абсолютная и относительные температуры

Выше обсуждалось, каковы «абсолютные» температурные пределы с точки зрения компонентов подшипников. Однако тот факт, что подшипник работает при «нормальных» 80°С, вовсе не означает, что у него всё в порядке. Если с момента запуска подшипник работал при 30°C, но впоследствии температура поднялась до 80°C, это может являться индикатором назревающих проблем.

Однако тот факт, что подшипник работает при «нормальных» 80°С, вовсе не означает, что у него всё в порядке. Если с момента запуска подшипник работал при 30°C, но впоследствии температура поднялась до 80°C, это может являться индикатором назревающих проблем.

Для постоянного мониторинга температуры критических узлов используют электронные системы, которые подают сигнал тревоги при превышении определенного порога температуры (например, 105°C). Такое устройство можно настроить таким образом, чтобы оно определяло диапазон нормальных рабочих температур, а затем подавало сигнал тревоги, когда температура повысится на 50°C.

Итак, вместо того, чтобы задаваться вопросом, какую температуру может выдержать подшипник, в случае обнаружения тенденции к повышению температуры нужно немедленно начать выяснять причины неполадки. Идет ли речь о недостатке смазки? Изменились ли условия эксплуатации? Свидетельство ли это деформации вала, чрезмерных нагрузок, вибраций или других проблем, не всегда связанных с состоянием самого подшипника? Установить истинные причины нерасчетного нагрева помогают такие методы как вибродиагностика, обследование с помощью тепловизора, а также внутренний осмотр поверхностей качения с помощью эндоскопа.

Весь комплекс исследований подшипников, подшипниковых узлов и оборудования, осуществляет сервисное подразделение компании «Подшипник.ру». Сервисные инженеры с многолетним опытом работы проводят вибродиагностику, мониторинг рабочей температуры оборудования, осматривают вышедшие из строя подшипники и выдают рекомендации по исправлению ситуаций для достижения максимального срока службы подшипников.

Специалисты «Подшипник.ру» помогут рассчитать и подобрать исполнение подшипника для любого режима работы оборудования с учетом скоростей и температур. Также они помогут подобрать подходящую смазку, дадут рекомендации по частоте смазывания. Если ручное нанесение смазки нежелательно или не возможно, специалисты «Подшипник.ру» помогут подобрать автоматические одноточечные или многоточечные системы смазывания от ведущих мировых брендов NTN-SNR и Timken.

Выбор пластичной смазки для подшипников качения

В статье рассмотрены вопросы применения различных пластичных смазок EFELE для подшипников качения в зависимости от основных условий работы механизмов.

Содержание: Универсальные пластичные смазки для подшипников качения

Пластичные смазки для подшипников качения, работающих при высоких и экстремально высоких рабочих температурах

Пластичные смазки для подшипников качения, работающих при низких температурах

Пластичные смазки для подшипников качения, работающих при высоких скоростях вращения

Пластичные смазки для подшипников качения, работающих при высоких и экстремально высоких нагрузках

Пластичные смазки для оборудования пищевой промышленности

Пластичные смазки для подшипников качения, работающих в химически агрессивных средах

Особенности смазывания подшипников качения пластичной смазкой

Качество и долговечность работы подшипников качения в значительной степени зависят от применяемых смазочных материалов, выбор которых должен определяться условиями работы подшипников: диапазоном рабочих температур, степенью нагруженности, скоростью вращения, свойствами окружающей среды и т. д.

д.

Как правило, смазка для подшипников должна соответствовать целому комплексу требований.

Главными критериями при выборе оптимального смазочного вещества являются:

- Диапазон рабочих температур

- Скоростной режим работы

- Несущая способность (нагрузка)

- Наличие пищевого допуска

- Устойчивость к влиянию окружающей среды

- Способность снижать уровень шума

Из-за обширной номенклатуры имеющихся на современном рынке смазочных материалов при их выборе зачастую возникают трудности.

Универсальные пластичные смазки для подшипников качения

В линейке продукции EFELE существует ряд универсальных смазочных материалов, которые рекомендованы для смазки подшипников качения большинства механизмов, работающих в среднестатистических режимах эксплуатации.

EFELE MG-212 (диапазон рабочих температур от -30 до +120 °С) – универсальная литиевая пластичная смазка с противозадирными присадками и дисульфидом молибдена, с высокой несущей способностью, устойчивая к смыванию водой, отличными противоизносными свойствами, высокими антикоррозионными свойствами для долговременного смазывания подшипников.

EFELE MG-214 (диапазон рабочих температур от -40 до +120 °С) – многоцелевая морозостойкая литиевая пластичная смазка с высокой механической и химической стабильностью, устойчивая к воздействию воды для подшипников.

Если перечисленные материалы не удовлетворяют условиям эксплуатации, то проводится их дальнейший подбор.

В большинстве случаев проблемы, связанные со смазкой подшипников качения, сводятся к влиянию нескольких факторов. В этом случае необходимо учесть все предъявляемые требования, оценить их и подобрать соответствующую смазку. Найти компромисс необходимо и почти всегда возможно.

В этом случае необходимо учесть все предъявляемые требования, оценить их и подобрать соответствующую смазку. Найти компромисс необходимо и почти всегда возможно.

Пластичные смазки для подшипников качения, работающих при высоких и экстремально высоких рабочих температурах

В первую очередь смазка подшипников качения должна иметь диапазон рабочих температур, который соответствует условиям эксплуатации узла.

Температура подшипников качения, работающих при малых и средних скоростях (до 3-5 тыс. об/мин), близка к температуре внешней среды. В средних и южных климатических поясах России она может достигать +45 °С. Узлы трения станков, ручного инструмента, приборов, точных механизмов и других машин, устанавливаемых в помещении, работают при температуре +10…+50 °С.

При повышенных нагрузках, скорости, длительных режимах эксплуатации тепловой режим работы подшипников ужесточается. Так, температура букс железнодорожного подвижного состава превышает температуру окружающей среды на 5 °С. В подшипниках ступиц колес грузовых автомобилей при движении по шоссе она колеблется от +40 °С до +80 °С. При различных производственных процессах (в механизированных печах, высокотемпературных электромашинах и других механизмах) температура может достигать +150…+200 °С и выше.

Специальные смазки EFELE разработаны для применения в условиях высоких и экстремально высоких температур:

В подшипниках ступиц колес грузовых автомобилей при движении по шоссе она колеблется от +40 °С до +80 °С. При различных производственных процессах (в механизированных печах, высокотемпературных электромашинах и других механизмах) температура может достигать +150…+200 °С и выше.

Специальные смазки EFELE разработаны для применения в условиях высоких и экстремально высоких температур:

- EFELE MG-213 (диапазон рабочих температур от -30 до +160 °С) – устойчива к смыванию водой, влажной среде, имеет высокие антикоррозионные свойства, обеспечивает длительное смазывание

- EFELE MG-221 (диапазон рабочих температур от -30 до +150 °С) – устойчива к смыванию водой, влажной среде, ударным нагрузкам, имеет отличные противоизносные и высокие антикоррозионные свойства

- EFELE SG-301 (диапазон рабочих температур от -40 до +160 °С) – устойчива к смыванию водой, высоким нагрузкам, влажной среде, защищает от коррозии, обладает высокой адгезией, имеет пищевой допуск

- EFELE SG-321 (диапазон рабочих температур от -55 до +150 °С) – устойчива к смыванию водой, высоким нагрузкам, совместима с пластмассами и эластомерами, имеет высокие антикоррозионные свойства

- EFELE SG-391 (диапазон рабочих температур от -40 до +160 °С) – устойчива к смыванию водой, влажной среде, высоким нагрузкам, обеспечивает длительное смазывание, имеет пищевой допуск

- EFELE SG-392 (диапазон рабочих температур от -45 до +170 °С) – устойчива к смыванию водой и моющими средствами, высоким нагрузкам, влажной среде, обладает высокими антикоррозионными и хорошими противоизносными свойствами, обеспечивает длительное смазывание, имеет пищевой допуск

- EFELE SG-394 (диапазон рабочих температур от -20 до +260 °С) – работоспособна в запыленной среде, вакууме, химически агрессивной среде, имеет пищевой допуск, совместима с пластмассами и эластомерами, обладает высокими антикоррозионными свойствами, обеспечивает длительное смазывание

Пластичные смазки для подшипников качения, работающих при низких температурах

Проблема смазывания подшипников при низких температурах связана, в основном, с эксплуатацией оборудования в зимний период или в холодных климатических зонах..jpg)

Применение обычных смазочных материалов при температурах менее -40 °С, как правило, недопустимо – в них увеличивается вязкость базового масла, смазка густеет и прекращает поступать в зону трения.

Морозостойкие пластичные смазки EFELE предназначены для работы при низких температурах и сохраняют свои высокие эксплуатационные свойства в этих условиях.

EFELE SG-321 — новейшая синтетическая морозостойкая смазка от компании «Эффективный Элемент». Она изготовлена на основе сульфоната кальция, что придает материалу высокие несущие и водостойкие свойства. Материал совместим с пластмассами, отлично работает при высоких нагрузках, во влажной среде и надежно защищает узлы от коррозии и износа.

EFELE MG-214 (диапазон рабочих температур от -40 до +120 °С) – устойчива к смыванию водой, работоспособна во влажной среде, обладает высокой химической и механической стабильностью.

EFELE SG-301 (диапазон рабочих температур от -40 до +160 °С) – устойчива к смыванию водой, высоким нагрузкам, влажной среде, защищает от коррозии, обладает высокой адгезией, имеет пищевой допуск.

EFELE SG-311 (диапазон рабочих температур от -60 до +120 °С) – устойчива к смыванию водой, высоким скоростям вращения, совместима с пластмассами и эластомерами, обеспечивает длительное смазывание.

EFELE SG-321 (диапазон рабочих температур от -55 до +150 °С) – устойчива к смыванию водой, высоким нагрузкам, совместима с пластмассами и эластомерами, имеет высокие антикоррозионные свойства.

EFELE SG-391 (диапазон рабочих температур от -40 до +160 °С) – устойчива к смыванию водой, влажной среде, высоким нагрузкам, имеет пищевой допуск, обеспечивает длительное смазывание.

EFELE SG-392 (диапазон рабочих температур от -45 до +170 °С) – устойчива к смыванию водой и моющими средствами, высоким нагрузкам, влажной среде, имеет высокие антикоррозионные и хорошие противоизносные свойства, пищевой допуск, обеспечивает длительное смазывание.

Перечисленные продукты не меняют своих эксплуатационных свойств под влиянием высоких и низких температур с течением времени, что существенно снижает затраты на обслуживание.

При выборе смазочных материалов для подшипников очень важно учитывать их скоростной режим работы.

Ранее существовало мнение, что применение пластичных смазок для подшипников качения ограничено скоростью их вращения. Однако теоретические и практические исследования последних десятилетий доказали возможность применения современных материалов даже при факторе скорости порядка 1 000 000 – 2 000 000 мм.об/мин. Кроме того, при их использовании изменение скорости подшипников качения почти не сказывается на сопротивлении вращению. Это свойство выгодно для работы приборных подшипников и точных механизмов, где необходимы минимальные изменения сопротивления во всем диапазоне условий работы.

Известно, что превышение скоростного режима приводит к резкому снижению ресурса подшипника с неправильно подобранной смазкой. Так, увеличение скорости его вращения вдвое сокращает срок службы в 25 раз. Поэтому для подшипников с большой скоростью вращения должна использоваться только специальная смазка для высокоскоростных подшипников.

Для высокоскоростных подшипников (DN ≥ 800 000 мм ·об/мин) рекомендуется применение материала EFELE SG-311. Он работает при температуре от -60 до +120 °С. Применяется при факторе скорости 1 000 000 мм · об/мин. Смазка устойчива к смыванию водой, высоким скоростям вращения, совместима с пластмассами и эластомерами, обеспечивает длительное смазывание.

Данная смазка позволяет повысить надежность механизмов и увеличить срок службы между ремонтами.

Подшипники качения различных механизмов работают в широком диапазоне режимов нагруженности. Например, нагрузки на приборные подшипники практически равны нулю и определяются их собственным весом. В оборудовании тяжелого машиностроения, на гусеничных машинах подшипники могут испытывать многотонную статическую и динамическую нагрузку.

Применение в узлах высоконагруженных механизмов обычных смазок приводит к «выдавливанию» и разрушению пленки смазочного вещества в зоне контакта поверхностей. При этом срок службы подшипников резко сокращается. Смазки EFELE позволяют решить указанную проблему и, кроме того, обладают рядом дополнительных преимуществ.

При этом срок службы подшипников резко сокращается. Смазки EFELE позволяют решить указанную проблему и, кроме того, обладают рядом дополнительных преимуществ.

Пластичные смазки на основе сульфоната кальция EFELE MG-221 и EFELE SG — 321 предназначены для подшипников, которые работают под воздействием очень тяжелых нагрузок. Материалы выдерживают нагрузку сваривания свыше 5000 Н, работают под воздействием высоких и низких температур, воды и обеспечивают длительную и бесперебойную работу узла.

EFELE MG-221 — минеральная смазка на основе сульфоната кальция. Она отлично работает под воздействием тяжелых и ударных нагрузок, во влажной среде и отлично защищает узлы от коррозии и износа, обеспечиваю длительную, бесперебойную работу узлов.

EFELE MG-212 (диапазон рабочих температур от -30 до +120 °С) – устойчива к смыванию водой, влажной среде, имеет высокие антикоррозионные свойства.

EFELE MG-213 (диапазон рабочих температур от -30 до +160 °С) – устойчива к смыванию водой, влажной среде, имеет высокие антикоррозионные свойства, обеспечивает длительное смазывание.

EFELE SG-301 (диапазон рабочих температур от -40 до +160 °С) – устойчива к смыванию водой, высоким нагрузкам, влажной среде, защищает от коррозии, обладает высокой адгезией, имеет пищевой допуск.

EFELE SG-392 (диапазон рабочих температур от -45 до +170 °С) – устойчива к смыванию водой и моющими средствами, высоким нагрузкам, влажной среде, имеет высокие антикоррозионные и хорошие противоизносные свойства, обеспечивает длительное смазывание.

EFELE SG-394 (диапазон рабочих температур от -20 до +260 °С) – работоспособна в запыленной среде, вакууме, химически агрессивной среде, имеет пищевой допуск, совместима с пластмассами и эластомерами, характеризуется высокими антикоррозионными свойствами, обеспечивает длительное смазывание.

Выбор смазочных материалов для подшипников качения, применяемых в оборудовании пищевой промышленности – особо сложная задача. На некоторых этапах производства не исключено попадание этих веществ в производимые продукты, поэтому в применяемых смазках должны отсутствовать вредные для здоровья вещества. В то же время, они должны обеспечивать высокие показатели в различных режимах эксплуатации.

В то же время, они должны обеспечивать высокие показатели в различных режимах эксплуатации.

Пластичные смазки EFELE с пищевым допуском NSF h2 подвергаются строгому контролю качества. Они идеально подходят для узлов оборудования, используемого при производстве продовольственных товаров и напитков, гарантируя полную безопасность потребителей продукции и работников производства.

EFELE SG-301 (диапазон рабочих температур от -40 до + 160°С) – устойчива к смыванию водой, высоким нагрузкам, влажной среде, защищает от коррозии, обладает высокой адгезией.

EFELE SG-391 (диапазон рабочих температур от -40 до + 160°С) – устойчива к смыванию водой, влажной среде, высоким нагрузкам, обеспечивает длительное смазывание.

EFELE SG-392 (диапазон рабочих температур от -45 до + 170°С) – устойчива к смыванию водой и моющими средствами, высоким нагрузкам, влажной среде, имеет высокие антикоррозионные и хорошие противоизносные свойства, обеспечивает длительное смазывание.

EFELE SG-394 (диапазон рабочих температур от -20 до + 260°С) – работоспособна в запыленной среде, вакууме, химически агрессивной среде, совместима с пластмассами и эластомерами, имеет высокие антикоррозионные свойства, обеспечивает длительное смазывание.

Для подшипников качения, установленных в механизмах, контактирующих при производстве, хранении, транспортировке и применении с химически агрессивными продуктами, применение обычных смазочных материалов недопустимо. Воздействие на смазку химически активных компонентов окружающей среды может привести к потере ею своих эксплуатационных свойств, а в некоторых случаях (например, при воздействии сжатого кислорода на нефтяные масла, входящие в состав некоторых смазок), к возможному взрыву.

В связи с перечисленными факторами, подшипники, работающие в агрессивной среде, следует обрабатывать химически инертными смазочными материалами, устойчивыми к воздействию кислорода, кислот, щелочей, растворителей и других химикатов.

Такими свойствами обладает смазка EFELE SG-394. Диапазон ее рабочих температур от -20 до + 260°С. Она работоспособна в запыленной среде, вакууме, химически агрессивной среде, совместима с пластмассами и эластомерами, имеет высокие антикоррозионные свойства, обеспечивает длительное смазывание.

Перед заполнением подшипника качения пластичной смазкой из него необходимо удалить остатки антикоррозийного средства путем промывания растворителем, например, уайт-спиритом.

При этом полости корпуса заполняются смазкой не полностью, чтобы осталось место для излишков смазки, которые выдавливаются из подшипника. Подшипники высоких скоростей вращения, например, подшипники шпинделей, следует наполнять смазкой только частично, оставляя 30-40 % свободного пространства.

Смазочные материалы EFELE, разработанные для работы в суровых условиях низких и высоких температур, нагрузок, скоростей, агрессивной окружающей среды, также идеально подходят для смазки в нормальных условиях эксплуатации.

Как выбрать смазку для подшипников электродвигателя

Крис Декер, технический советник по продуктам в Америке, ExxonMobil Research and Engineering

Основные функции смазки для подшипников электродвигателей:

- Снижение трения и износа

- Защита подшипников от коррозии

- Действовать как уплотнение для предотвращения проникновения загрязняющих веществ

Консистентная смазка часто используется для смазывания подшипников электродвигателей из-за ее простоты применения и уникальных характеристик.При выборе подходящей смазки для вашего применения учитывайте:

Вязкость: Вязкость масла должна соответствовать нагрузке и скорости применения при рабочей температуре. Типичная вязкость минерального масла в смазке для электродвигателей находится в диапазоне кинематической вязкости 90-120 сСт при 40°C.

Консистенция: Консистенция или твердость консистентной смазки указывается в соответствии с классом Национального института смазочных материалов (NLGI), который находится в диапазоне от 000 до 6. Как правило, смазки класса NLGI 2 используются в электродвигателях с горизонтальными конфигурациями валов, в то время как смазки класса NLGI 3 могут больше подходить для двигателей с вертикальными конфигурациями валов.

Как правило, смазки класса NLGI 2 используются в электродвигателях с горизонтальными конфигурациями валов, в то время как смазки класса NLGI 3 могут больше подходить для двигателей с вертикальными конфигурациями валов.

Стойкость к окислению: Смазки для электродвигателей должны иметь исключительную стойкость к окислению. Результаты испытаний высокотемпературной смазки Американского общества по испытанию материалов (ASTM) дают хорошее представление о стойкости к окислению при работе в экстремальных условиях.Выбирайте смазку с высокой стойкостью к окислению по стандарту ASTM D3336 или смазку по стандарту DIN 51821 FE 9, прошедшую испытание на долговечность подшипников при высоких температурах.

Противоизносная: Если двигатель не установлен таким образом, что на подшипники действует осевая нагрузка, рекомендуется выбирать смазку, не содержащую противозадирных присадок. Эти добавки могут сократить срок службы смазки и не рекомендуются для использования там, где они не требуются.

Температура каплепадения: Температура каплепадения является показателем температуры, при которой смазка плавится или масло отделяется от загустителя.Желательна смазка с высокой температурой каплепадения, учитывая высокие температуры, достигаемые при работе подшипников электродвигателей.

Устойчивость к сдвигу: Испытание ASTM на конусное проникновение консистентной смазки измеряет консистенцию смазки после 100 000 ходов. Смазка подшипников электродвигателя должна размягчаться не более чем на 1–1,5 балла NLGI во время этого испытания; если смазка размягчится сильнее, она может вытечь из подшипника с возрастом.

Смазка и смазка подшипников электродвигателя

Подшипники качения, используемые в электродвигателях, подвержены риску различных видов отказа, если применяется неправильная стратегия обслуживания или смазки.К ним относятся неправильный выбор смазочного материала, загрязнение, потеря смазочного материала и чрезмерное смазывание. В этой статье обсуждается несколько эффективных стратегий, позволяющих свести к минимуму вероятность этих режимов отказа.

В этой статье обсуждается несколько эффективных стратегий, позволяющих свести к минимуму вероятность этих режимов отказа.

Большинство электродвигателей имеют антифрикционные подшипники качения с консистентной смазкой. Смазка является источником жизненной силы этих подшипников, поскольку она образует масляную пленку, которая предотвращает резкий контакт металла с металлом между вращающимся элементом и дорожками качения. Проблемы с подшипниками являются причиной от 50 до 65 процентов всех отказов электродвигателей, и большая часть этих проблем с подшипниками приходится на неправильные методы смазки.Надлежащие процедуры технического обслуживания, планирование и использование правильной смазки могут повысить производительность за счет уменьшения числа проблем с подшипниками и отказов двигателей.

Сбои

Знакомьтесь с неудачами. Зная виды отказов, можно сосредоточиться на их уменьшении или даже устранении.

Неправильный смазочный материал — Важно использовать правильную смазку для конкретных применений. Повторная смазка неподходящей смазкой может привести к преждевременному выходу подшипника из строя.У большинства поставщиков масел есть смазка, специально разработанная для электродвигателей, которая отличается от их многоцелевой смазки для экстремальных условий (EP).

Повторная смазка неподходящей смазкой может привести к преждевременному выходу подшипника из строя.У большинства поставщиков масел есть смазка, специально разработанная для электродвигателей, которая отличается от их многоцелевой смазки для экстремальных условий (EP).

Несовместимость консистентных смазок — Консистентные смазки изготавливаются с использованием различных загустителей, таких как литий, кальций или полимочевина. К сожалению, не все смазки совместимы друг с другом, даже с одинаковым типом загустителя. Поэтому важно использовать одну и ту же смазку или совместимый заменитель на протяжении всего срока службы подшипника.

Корпус двигателя, полный смазки — Если полость для смазки переполнена и применяется высокое давление из шприца для смазки, избыток смазки может попасть между валом и внутренней крышкой подшипника и вдавиться внутрь двигателя. Это позволяет смазке покрывать концевые обмотки системы изоляции и может привести к выходу из строя как изоляции обмотки, так и подшипников.

Нехватка смазки — Существует несколько возможных причин нехватки смазки.Во-первых, при установке добавляется недостаточно смазки. Второй – несоответствующие, удлиненные интервалы повторного смазывания. В-третьих, возможно, что масло отделилось от основы загустителя из-за перегрева.

Избыточное давление в корпусе подшипника — Каждый раз, когда в корпусе подшипника возникает избыточное давление, нагрузка возникает на детали, которые не рассчитаны на такое давление. Имейте в виду, что стандартный ручной смазочный шприц может создавать давление до 15 000 фунтов на квадратный дюйм.

Перегрев из-за избытка смазки — Слишком большой объем приведет к тому, что вращающиеся элементы подшипника взбивают смазку, пытаясь вытолкнуть ее в сторону. Это приводит к паразитным потерям энергии и высоким рабочим температурам, а также увеличивает риск отделения масла и выхода подшипников из строя.

Начало работы

Для начала должен быть составлен план. Следующие предложения представляют собой абсолютный минимум, который необходимо обсудить и реализовать для запуска программы.

Следующие предложения представляют собой абсолютный минимум, который необходимо обсудить и реализовать для запуска программы.

Составьте список оборудования, включающий все активы, необходимые для программы.

Проверьте тип подшипников и их уплотнений, установленных как на внутренней, так и на внешней стороне двигателей. Это определит, можно ли повторно смазывать подшипники. Следует также определить политику повторной смазки экранированных подшипников, обычно используемых в двигателях. (Некоторые специалисты не рекомендуют смазывать подшипники с двойным экраном.)

Выберите тип смазки, подходящий для программы. Помните, что после выбора типа и производителя смазки лучше не отклоняться от этого выбора. Если эта смазка отличается от смазки, ранее использовавшейся в подшипниках, предыдущую смазку необходимо очистить или смыть с подшипников и корпусов.

Внесите все необходимые изменения в электродвигатели.

Это включает в себя добавление фитингов и обеспечение их доступности.

Это включает в себя добавление фитингов и обеспечение их доступности.Установите набор процедур для технического обслуживания двигателей.

Разработать систему управления проектами

Существует множество вариантов выбора системы профилактического обслуживания (PM). На некоторых предприятиях может быть выгодно использовать только электронную таблицу, в то время как другим необходимы полные специализированные системы. Конечная цель та же. Каждый двигатель необходимо отслеживать как актив, отмечая внимание, уделяемое каждому двигателю.Вот некоторые факторы, которые следует учитывать в системе PM: дата установки, мощность, размер рамы, число оборотов в минуту, тип подшипника и условия окружающей среды. Настройка такой системы может занять некоторое время, но после завершения она станет отличным инструментом.

Определение типа смазки

При поиске типа смазки и производителя или поставщика необходимо учитывать несколько моментов. Ниже приведен список качеств хорошей смазки для электродвигателей:

Ниже приведен список качеств хорошей смазки для электродвигателей:

Хорошие характеристики канала

NLGI классы 2–3

Вязкость базового масла по ISO VG от 100 до 150 или более конкретно от 90 до 120 сСт при 40°C

Высокая температура каплепадения, минимум 400°F

Низкий уровень утечки масла согласно D1742 или D6184

Отличная стойкость к высокотемпературному окислению

Хорошие характеристики крутящего момента при низких температурах

Хорошие противоизносные характеристики (но не противозадирные)

Смазка на основе полимочевины популярна у многих производителей подшипников и двигателей.Значительная часть производителей оборудования также указывает определенный тип смазки на основе полимочевины в своем электрическом оборудовании. Смазка на основе полимочевины — отличная смазка для электродвигателей; однако этот загуститель несовместим с большинством других загустителей. Некоторые производители не рекомендуют смешивать одну марку полимочевины с другой. Проинструктируйте мастерскую по ремонту двигателей о том, какую смазку использовать, и убедитесь, что тип смазки указан в заказах на покупку новых двигателей.

Некоторые производители не рекомендуют смешивать одну марку полимочевины с другой. Проинструктируйте мастерскую по ремонту двигателей о том, какую смазку использовать, и убедитесь, что тип смазки указан в заказах на покупку новых двигателей.

Определение цикла повторной смазки

Существует несколько методов определения времени цикла повторного смазывания.Важно понимать, что ни один метод не даст волшебного решения проблем растения. Множество доступных калькуляторов, таблиц и диаграмм могут стать хорошей отправной точкой. Их можно использовать для определения того, как устанавливать циклы. Однако настоящая тонкая настройка должна осуществляться методом проб и ошибок. Факторами, общими для большинства калькуляторов, являются нагрузка, время работы, тип подшипника, температура, окружающая среда и скорость. Именно здесь будет полезна созданная база данных.

Регулятор объема смазки

Контроль объема смазки был давней проблемой для промышленности, и простого следования рекомендациям OEM может быть недостаточно для решения этой проблемы. Существует простое уравнение, использующее логический подход к определению объема добавляемой смазки. Формула:

Существует простое уравнение, использующее логический подход к определению объема добавляемой смазки. Формула:

G = 0,114 х Д х В

Где G = количество смазки в унциях, D = внешний диаметр подшипника в дюймах и B = ширина подшипника в дюймах.

Как только объем найден, его необходимо преобразовать в выстрелы или насосы масленки. Есть один способ получить значение, используемое для преобразования числа; для этого пользователю понадобится шприц для смазки и почтовые весы.Найдя мощность за полный ход рукоятки, пометьте пистолет так, чтобы он был «откалиброван». Среднее значение составляет примерно 18 выстрелов на унцию для большинства ручных пистолетов, но производительность шприца для смазки может варьироваться в 10 раз, поэтому обязательно калибруйте каждый пистолет. Онлайн-калькулятор смазки Noria может помочь.

Использование инструментов обратной связи

Обратная связь от точек смазки необходима для проверки правильности выбора частоты и объема. Ультразвуковые приборы могут быть лучшим инструментом для подбора оптимальной частоты повторного смазывания.Консервативный подход заключается в использовании метода генерации частоты в качестве отправной точки и постоянном уточнении этого значения на основе обратной связи от ультразвукового оборудования. Аналогично с объемом, ультразвук можно использовать для определения правильного количества смазки с помощью гибридного метода. Ультразвук будет полностью обсуждаться в следующем выпуске ML , потому что это своего рода искусство и требует отдельной статьи на эту тему.

Ультразвуковые приборы могут быть лучшим инструментом для подбора оптимальной частоты повторного смазывания.Консервативный подход заключается в использовании метода генерации частоты в качестве отправной точки и постоянном уточнении этого значения на основе обратной связи от ультразвукового оборудования. Аналогично с объемом, ультразвук можно использовать для определения правильного количества смазки с помощью гибридного метода. Ультразвук будет полностью обсуждаться в следующем выпуске ML , потому что это своего рода искусство и требует отдельной статьи на эту тему.

Процедура смазки подшипников электродвигателя

Цель хорошей программы технического обслуживания состоит в том, чтобы продлить срок службы двигателя.В большинстве случаев неправильные процедуры смазки электродвигателя могут негативно сказаться на программе. Базовый набор процедур должен включать некоторые варианты следующего:

Убедитесь, что шприц для смазки содержит соответствующую смазку.

Очистите участки вокруг рельефной и заливной арматуры.

Снимите клапан сброса смазки или сливную пробку.

Смажьте подшипник рассчитанным количеством смазки.Медленно добавляйте смазку, чтобы свести к минимуму чрезмерное повышение давления в полости для смазки.

Следите за смазкой, выходящей из разгрузочного порта. Если в двигатель закачано чрезмерное количество смазки, а старая отработанная смазка не удаляется, остановитесь и проверьте, не блокирует ли затвердевшая смазка выпускной канал.

Если повторное смазывание выполняется при неработающем двигателе, дайте двигателю поработать до тех пор, пока температура подшипника не поднимется до рабочей температуры, чтобы учесть тепловое расширение смазки.Убедитесь, что предохранительный клапан или сливная пробка не сняты во время этого процесса.

Дайте двигателю поработать при этой температуре в течение короткого времени, чтобы удалить лишнюю смазку, прежде чем устанавливать нижние клапаны сброса смазки.

После того, как избыточная смазка будет удалена, установите на место сливную пробку и удалите избыточную смазку из области разгрузочного порта.

Эта статья была написана, чтобы проинформировать читателя о некоторых мыслительных процессах, связанных с созданием программы смазки электродвигателя.Не забудьте не торопиться и сделать это правильно с первого раза. Награды стоят усилий.

Подробнее о смазке электродвигателей:

Улучшение политики смазки электродвигателей

Рекомендации по смазке подшипников электродвигателей

Советы по смазке подшипников и ошибки, которые вы можете допустить

Как мы уже упоминали, смазка подшипников играет решающую роль в сроке службы и производительности подшипников, поскольку она помогает отделить движущиеся части, чтобы минимизировать трение и предотвратить износ.

Помимо обеспечения этого разделения, он также рассеивает тепло от трения (что предотвращает перегрев и порчу смазки) и защищает от других известных проблем, таких как коррозия, влажность и другие загрязнения.

Смазочные материалы должны иметь следующие идеальные характеристики для поддержки подшипника качения:

Для нанесения масел и смазок можно использовать множество различных методов, однако существует четыре стандартных метода, которые обычно используются для подачи смазки в подшипники.

Смазка обычно наносится с помощью специального оборудования, которое наносит смазку между шариками, что заставляет ее внутри и вокруг поверхности контакта шарика или дорожки качения ролика. В отличие от масла, смазка обычно обозначается в процентах (например, 30% заполнения), что представляет собой фактический объем смазки по сравнению со свободным внутренним пространством внутри подшипника. [источник]

Производитель обычно наносит масло на специальном оборудовании, однако количество добавляемого в подшипник не указывается.

Какой метод подходит для вашего приложения? Давайте разберемся…

Проще говоря, этот метод (часто называемый системой подачи самотеком) «состоит из неплотно закрытого стакана или коллектора масла, расположенного над подшипником, который отмеряет масло с заданным интервалом», согласно Tech Transfer.

В системах, где ожидаются низкие нагрузки и скорости от низких до средних, подшипники этого типа требуют небольшого количества масла, которое наносится через равные промежутки времени.

Этот тип смазки в прошлом наносился вручную, но на самом деле он создает риски, такие как избыточное или недостаточное смазывание.Системы смазки с капельной подачей чаще используются для этих применений, чтобы подавать нужное количество масла через правильные интервалы времени.

При таком типе смазки подшипники забрызгиваются маслом движущимися частями, которые регулярно погружаются в смазочное масло. Этот метод предпочтителен, когда скорость вращения недостаточна для взбивания масла.

Распространенным типом смазки разбрызгиванием является система масляных колец. Этот тип метода снижает рабочую температуру подшипника и отлично подходит для приложений, работающих при более высоких скоростях и температурах.

Единственным его недостатком является то, что он работает только для горизонтального применения из-за динамики маслосъемного кольца.

При эксплуатации оборудования при больших нагрузках и высоких скоростях необходимо защитить оборудование от высоких температур в результате фикса путем подачи большого расхода масла.

В системе принудительной смазки масляный насос нагнетает масло, которое затем направляется на вращающийся компонент. Примеры систем, в которых используется этот метод, включают питательные насосы котлов, компрессоры, редукторы и турбогенераторы.

Поскольку консистентные смазки являются полутвердыми смазочными материалами, они часто используются, когда смазка должна оставаться на одном месте или прилипать к детали, и являются идеальными, поскольку требуют меньше обслуживания.

Они также используются, когда к компоненту нельзя получить доступ во время работы или его нельзя часто смазывать.

Смазки не так легко вытекают, как масла, однако, поскольку они настолько вязкие, их нельзя непрерывно прокачивать через оборудование для отвода тепла.

Теперь, когда мы узнали больше о различных методах нанесения смазки, давайте углубимся в правильную процедуру нанесения.

ГЛАВА 3

Советы по правильной процедуре применения

Ни для кого не секрет, что правильная смазка оказывает наибольшее влияние на срок службы подшипника. На самом деле, общепринятое в отрасли понимание того, что не менее 80% отказов подшипников связаны со смазкой и загрязнением. [источник]

Надлежащая смазка помогает бороться с распространенными проблемами подшипников, такими как коррозия, износ и перегрев.

Итак, как узнать, правильно ли вы смазываете подшипники?

Требуется выбрать правильную смазку для каждого применения (как мы обсуждали выше), правильно ее применять и придерживаться графика смазки, соответствующего потребностям оборудования.

Хотя это несложный процесс, он требует соблюдения определенных рекомендаций, которые не выполняются должным образом. В результате на многих заводах и объектах используются неадекватные программы смазки, из-за чего подшипники выходят из строя.

Ниже приведены некоторые типичные причины неисправности, связанные со смазкой.

Потеря смазки — если подшипник не смазывается через надлежащие интервалы времени и не смазывается надлежащим количеством смазки, это может привести к потере смазки и смазки, что приведет к отказу оборудования.