как снять, схема затяжки, замена прокладки

Итак, для выполнения этой работы, нам понадобится:

Ключ на 10, желательно головка с воротком или трещоткой

Головка на 13, 17 и 19

Отвертки плоская и крестовая

Удлинители

Воротки и трещоточные рукоятки

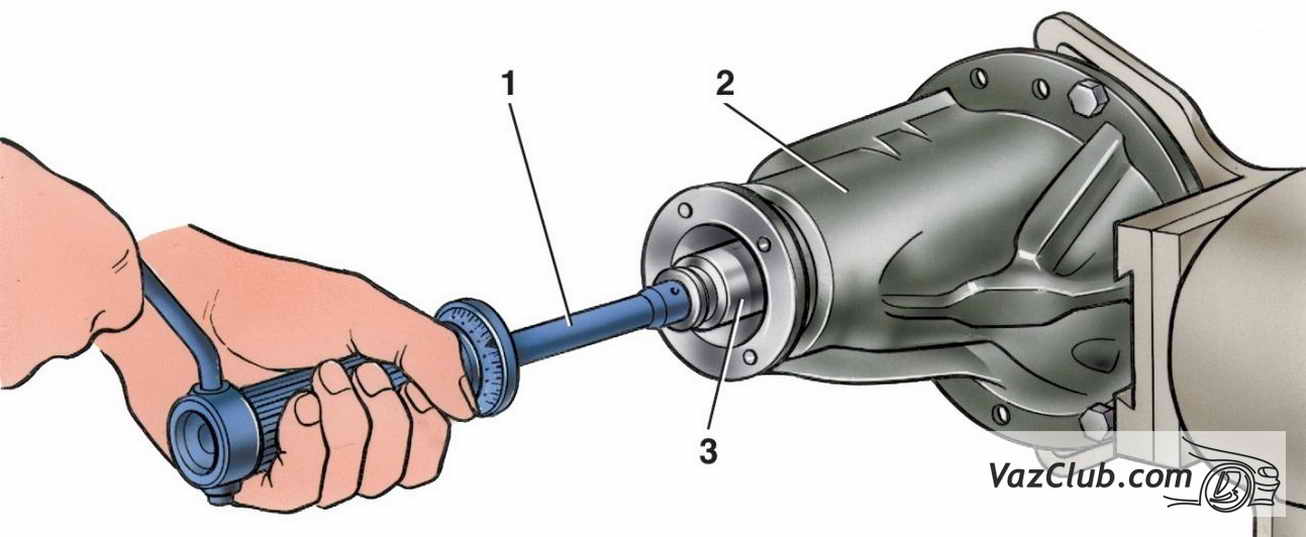

Динамометрический ключ — основной инструмент, который обязателен для выполнения этой работы

Пошаговое руководство с фотографиями по замене прокладки ГБЦ

Сразу скажу, на тех фотографиях, которые представлены в этой статье, показан процесс с полным снятием карбюратора, впускного и выпускного коллектора. Но на самом деле, можно обойтись и без снятия всех этих узлов. Можно полностью демонтировать ГБЦ с установленным на ней карбюратором и коллекторами.

Итак, сначала ознакомьтесь с инструкцией по снятию распредвала на ВАЗ 2107. После этого откручиваем трубки подвода охлаждающей жидкости:

И после этого отводим ее в сторону:

Также, не забываем отсоединить провода от датчика давления масла:

Проверяем,все ли шланги и патрубки отсоединены, чтобы при снятии ГБЦ не повредить ничего.

После того, как все болты откручены полностью можно аккуратно приподнимать ГБЦ:

И окончательно снимаем ее с блока, результат чего можно посмотреть на приведенной ниже фотографии:

Внимательно осмотрите поверхность головки с внутренней стороны, чтобы понять, почему прогорела прокладка и между стыком проходил тосол (если такие симптомы были на вашем авто). Если близко к каналам есть следы коррозии, то такое не допускается и желательно заменить такую ГБЦ. Если же следы коррозии не очень глубокие, то можно отшлифовать поверхность головки, чтобы сравнять канавки со всей площадью. Разумеется, что после такой процедуры необходимо будет подбирать прокладку потолще, чтобы сохранить значение степени сжатия.

Если же с ГБЦ все нормально и просто необходимо заменить прокладку, то обязательно хорошенько очистите ее поверхность. Я это делаю специальным спреем для удаления прокладок, который наносится на 10-15 минут и потом счищается щеткой.

Я это делаю специальным спреем для удаления прокладок, который наносится на 10-15 минут и потом счищается щеткой.

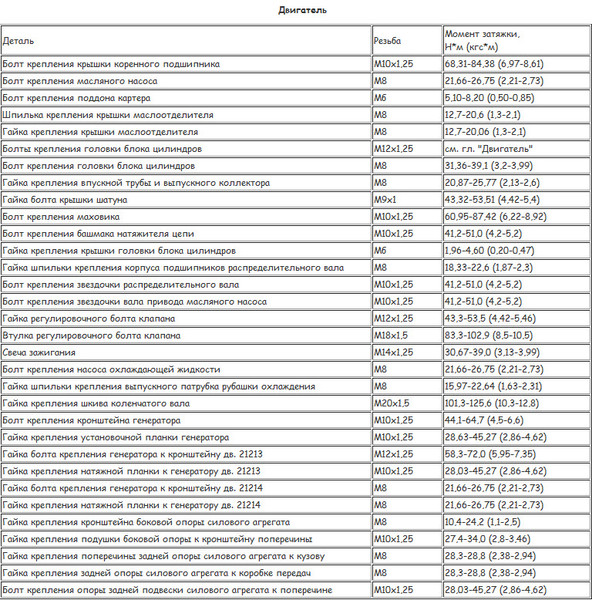

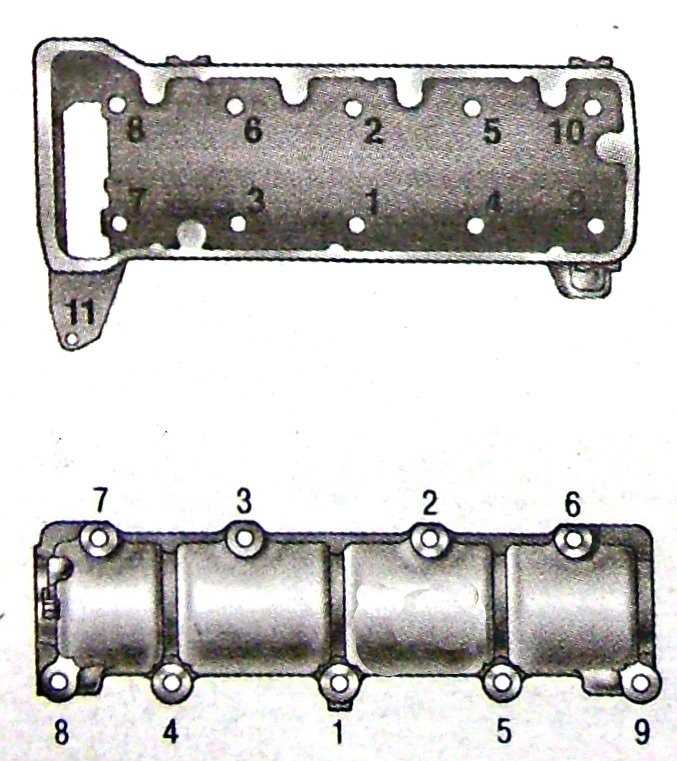

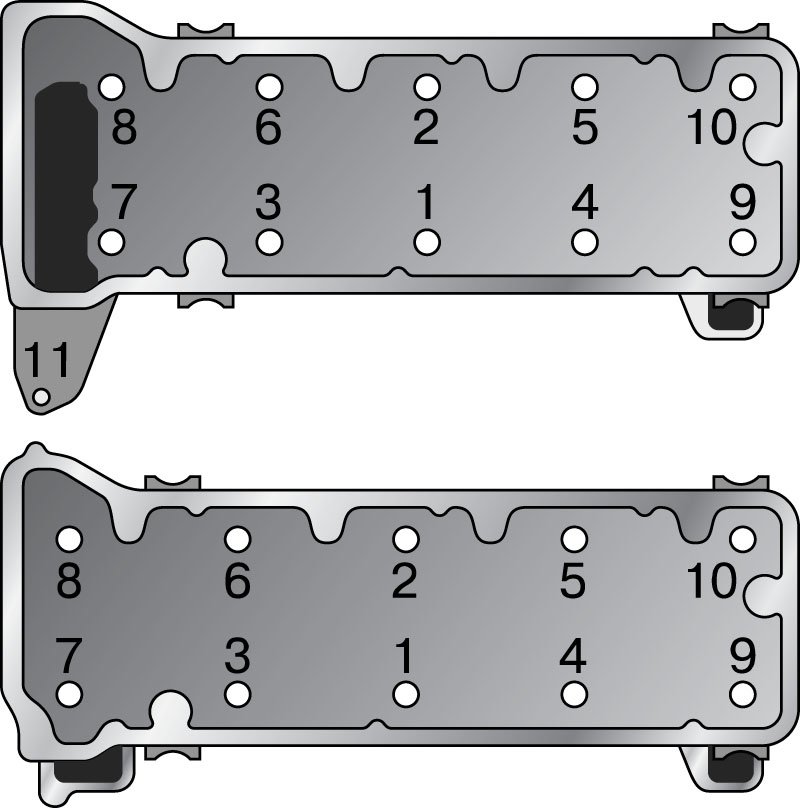

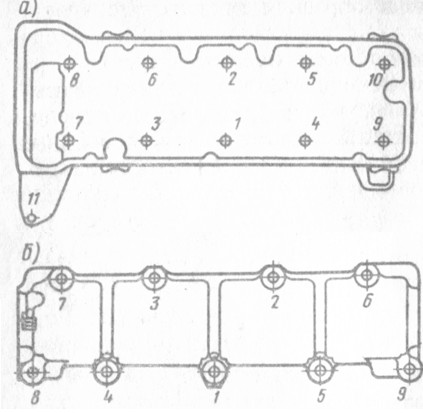

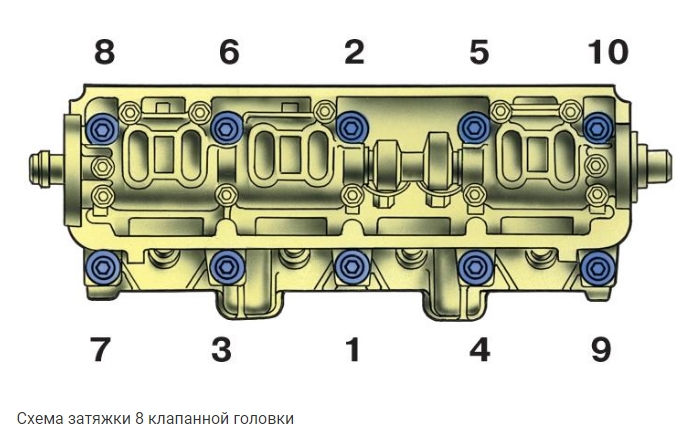

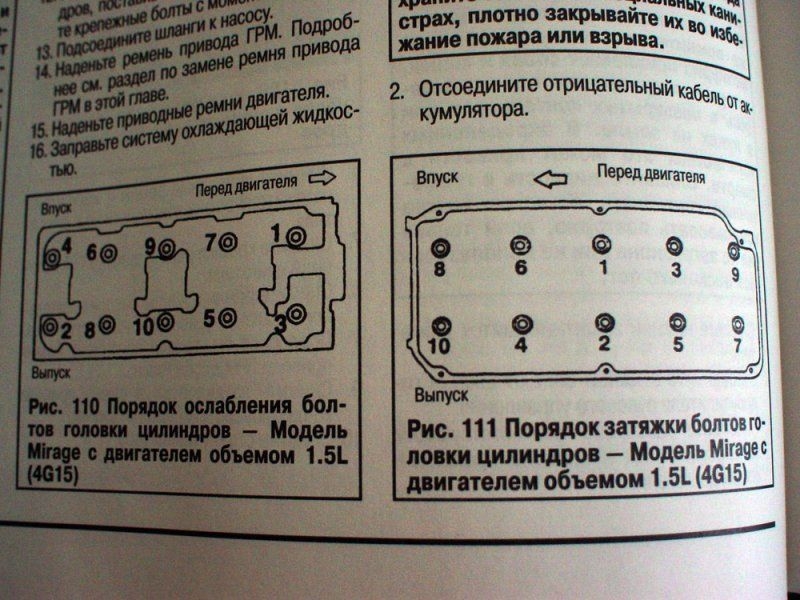

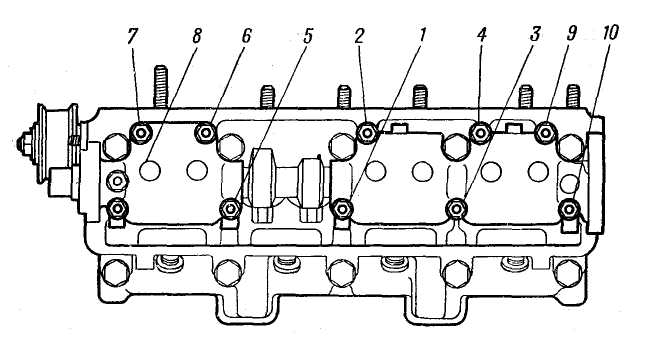

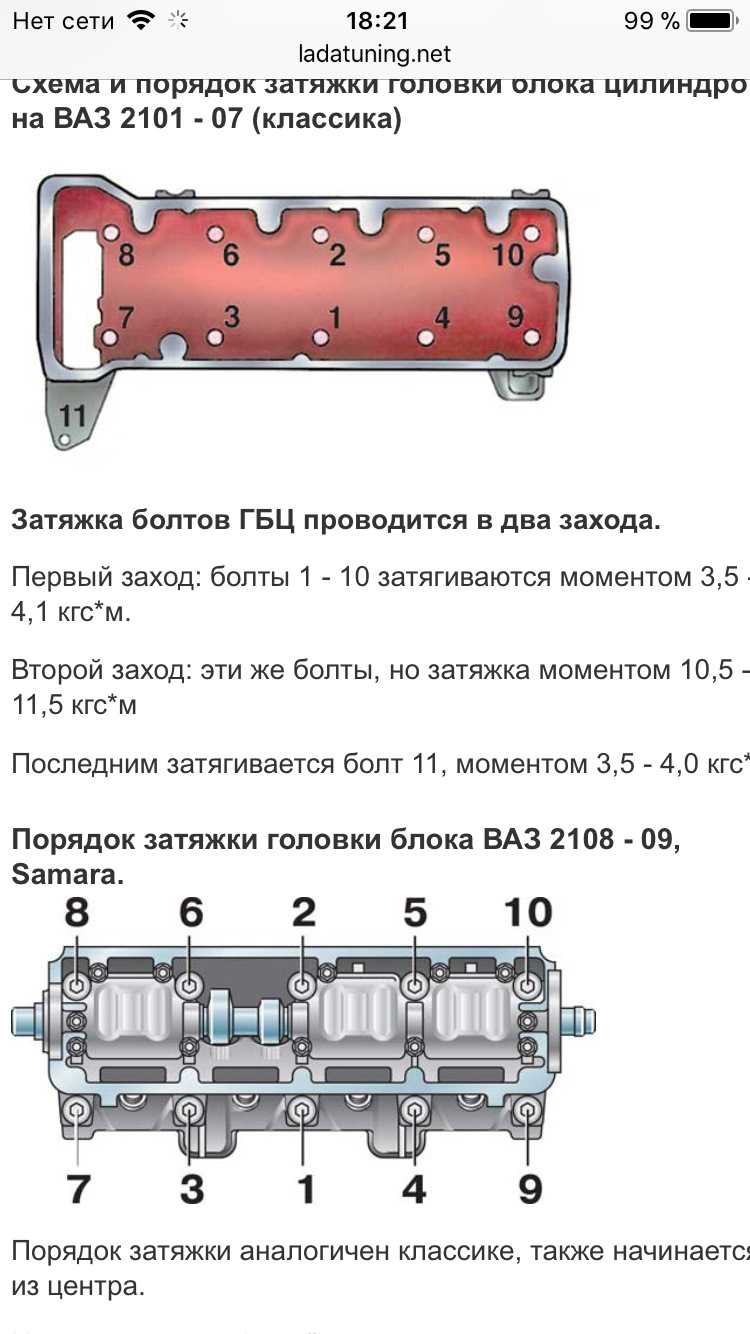

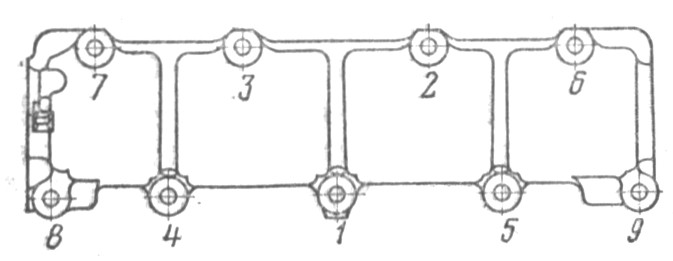

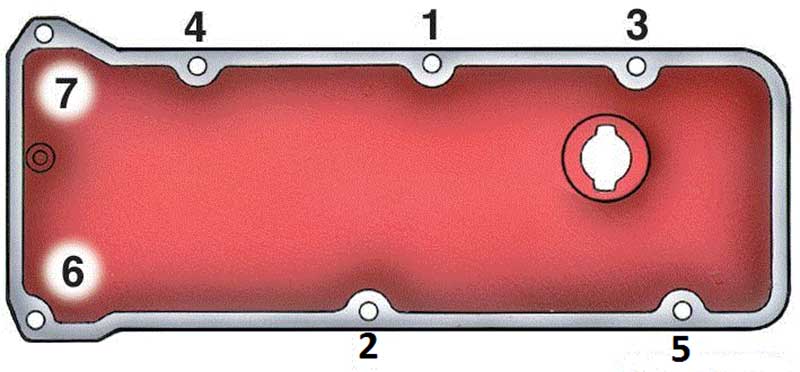

После этого тщательно вытираем поверхность насухо, устанавливаем новую прокладку на блок, чтобы она легла ровно по направляющим и можно устанавливать ГБЦ. Далее необходимо затягивать болты в строго определенной последовательности:

Также стоит отметить, что делать это нужно только динамометрическим ключом. Я лично использую трещоточный Ombra. Он подходит для большинства работ с автомобилями отечественного производства, а момент силы варьируется в диапазоне от 10 до 110 Нм.

Что касается момента силы при затягивании болтов ГБЦ на ВАЗ 2101-2107, то он следующий:

первый этап — закручиваем с моментом 33-41 Нм

На фото выше представлен не сам процесс сборки, так что прошу особо не обращать внимание на условия ремонта. Просто показано наглядно, как все это делается. В идеале, все должно быть чисто , чтобы никакого мусора не попало в двигатель.

Головку цилиндров снимают с двигателя на автомобиле, если для устранения неисправности не нужно снимать сам двигатель ваз 2105 или если требуется только удалить нагар с поверхностей камеры сгорания и клапанов. Снимать головку цилиндров с двигателя необходимо в следующем порядке:

— слейте охлаждающую жидкость из радиатора и блока цилиндров и снимите воздушный фильтр;

— отсоедините провода от аккумуляторной батареи, свечей зажигания и от датчика указателя температуры охлаждающей жидкости; отсоедините трос привода воздушной заслонки от карбюратора;

— ключом 67.7812.9514 выверните свечи зажигания и датчик температуры охлаждающей жидкости;

— отсоедините тяги привода дроссельной заслонки от промежуточного рычага на крышке головки цилиндров ваз 2107, ваз 2105, ваз 2104 и снимите крышку;

— поверните коленчатый вал лада классика до совмещения метки на шкиве с длинной меткой на крышке привода распределительного вала, а метки на звездочке распределительного вала — с меткой на корпусе подшипников распределительного вала;

— отсоедините шланг от трубки подвода жидкости к отопителю, а от выпускного коллектора — кронштейн крепления трубки отвода жидкости из отопителя;

— отсоедините шланги от карбюратора, впускного трубопровода и от выпускного патрубка охлаждающей рубашки головки цилиндров ваз 2107;

— отсоедините от выпускного коллектора защитный щиток стартера и приемную трубу глушителей;

ПРИМЕЧАНИЕ

Выпускной коллектор и впускной трубопровод с карбюратором лучше оставить на головке.

— отпустите колпачковую гайку натяжителя цепи, отожмите монтажной лопаткой шток натяжителя и зафиксируйте его колпачковой гайкой;

— снимите звездочку распределительного вала и корпус подшипников вместе с распределительным валом;

— отверните болты крепления головки цилиндров к блоку и снимите головку ваз 2104.

Для того, чтобы снова установить и закрепить головку на блоке цилиндров, проведите описанные операции в обратной последовательности, при этом:

— не забудьте поставить прокладку головки цилиндров и прокладку крышки головки

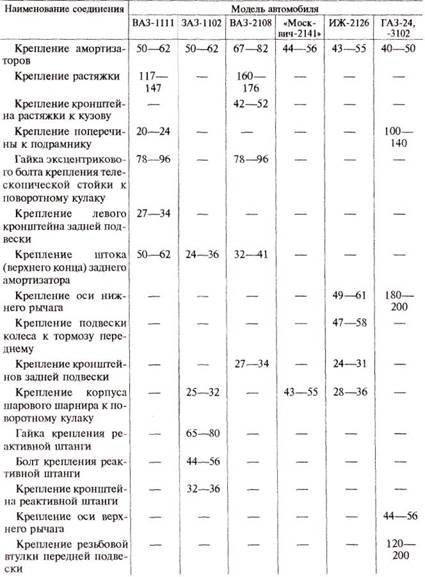

Момент затяжки колесных болтов (таблица). Какая сила и момент затяжки должна быть для гаек колес автомобиля?

Для того, чтобы правильно установить колеса, необходимо при помощи динамометрического ключа равномерно ослабить колесные болты и гайки до рекомендованного момента затяжки. Каждый автопроизводитель устанавливает собственное усилие затяжки колесных болтов , измеряемое в Ньютон-метрах (НМ). Момент затяжки колесных болтов автомобиля можно узнать из нижеприведенной таблицы.

Момент затяжки колесных болтов автомобиля можно узнать из нижеприведенной таблицы.

Момент затяжки колесных болтов – таблица:

|

Производитель автомобиля |

Модель |

Момент затяжки (Нм) |

|

Alfa Romeo |

Alfa 145/146/147 Alfa 156 Alfa 159 Alfa 166 Alfa Briera/Spider |

93+/-10 98 120 +/- 12 86 +/-8 120 +/- 12 |

|

Audi |

A1/A2/A3/A4/A5/A6/A7/A8/TT Q5 Q7 |

140 160 |

|

BMW |

1 серия/3 серия/5 серия M5 Z3 X3,X5,X6 |

120 100 100+/-10 140 |

|

Chevrolet |

Сruze Captiva Spark |

140 125 120 |

|

Chrysler |

300C 200C Grand Voyager |

150 120 135 |

|

Citroen |

Xsara Picasso/Saxo C4/C5 Berlingo AX10/AX11/AX14/Sport |

85 80-100 85 90 |

|

Ford |

KA/Mondeo/Scorpio/Puma Cougar Fiesta (2002-2008) Fiesta Fusion Probe Transit Connect |

85 128 90 110 110 90-120 90 |

|

Fiat |

500 Grande Punto/Punto Evo Ducato/Talento Ducato Maxi |

86 120 160 180 |

|

Hyundai |

Все модели Starex |

110 130 |

|

Honda |

Все модели |

108-110 |

|

Jeep |

Cherokee Compass Patriot/Wrangler |

136 135 135 |

|

Jaguar |

XKR S-Type XJ6 XJR/XJ12 XJ8/XJ-S |

125 128 65-85 88-102 66-82 |

|

KIA |

Sorento/Picanto/ Rio/Shuma Carnival Margentis |

100 103 100 98 |

|

LADA |

Samara/Riva Niva |

70-78 88-91 |

|

Land Rover |

Freelander 2 Defender Discovery/Range Rover (02-11) |

133 108 140 |

|

LEXUS |

Все модели |

103 |

|

Mercedes-Benz |

A class/SLK/CLK B class/E class S class/M class |

110 103 150 |

|

Mini |

Mini/Mini Clubman |

140 |

|

Mitsubishi |

Colt/Almara/Cube/Serena Lancer/Grandis/Outlander |

108 98 |

|

Nissan |

Micra/Note Teana Patrol/Terrano/Qashqai |

105 110 133 |

|

Opel |

Frontera Astra Insignia Другие модели |

118 140 150 110 |

|

Porsche |

Все модели |

130 |

|

Peugeot |

106 107/308/3008/207/407/807 307/607 |

85 100 90 |

|

Renault |

Logan Megan II/Scenic II Laguna III/Escape IV |

105 110 130 |

|

Seat |

Ibiza/Toledo/Leon Alhambra |

120 140 |

|

Skoda |

Fabia/Octavia/SuperB/Yeti |

120 |

|

Suzuki |

Swift/Spash Grand Vitara |

85 100 |

|

Volvo |

XC90/XC60/XC70/S60/S80 XC60/C70/S40 |

140 110 |

|

Volkswagen |

Polo/Golf/Passat Sharan Touareg |

120 170 180 |

|

Toyota |

Avensis/Corolla/Jaris Land Cruiser |

103 209 |

Если вам нужна высококвалифицированная помощь в ремонте дисков и шин, снятии и установке колес, утилизации старых покрышек, балансировке — обращайтесь в шиномонтаж в Санкт-Петербурге «Spbkoleso». Здесь обслуживают и легковые автомобили, и джипы, и малые грузовики.

Здесь обслуживают и легковые автомобили, и джипы, и малые грузовики.

болтов головки блока цилиндров, клапанной крышки, форсунок и т.д.

Головка блока цилиндров обеспечивает герметичность камеры сгорания двигателя и является основой для механизмов ГРМ. За время эксплуатации на неё воздействуют высокие температуры, постоянные вибрации, что вкупе с неправильно затянутыми болтами может привести к растрескиванию металла корпуса, прогоранию и деформации прокладки, разгерметизации камеры сгорания. Избежать этого можно, если правильно затянуть крепежи ГБЦ.

Важность правильной затяжки крепежей ГБЦ

Автомобили, произведённые до 2011 года, требуют регулярной подтяжки болтов головки блока цилиндров. Модели машин, выпущенные после 2010 года, обладают двигателями иной конструкции, из-за чего им не требуется проведение такого типа работ. Несмотря на это, проблема затяжки болтов особенно актуальна для владельцев ВАЗ 2106 и ВАЗ 2107, которые должны проходить ежегодный технический осмотр.

Накопление влаги в местах соприкосновения болтов со временем приводит к необходимости затяжки креплений в блоке цилиндров. При этом основной причиной этого становятся протечки моторного масла: постепенное его протекание из корпуса ДВС приводит к проблемам в работе цилиндров и постепенному выходу их из строя.

Смазочная жидкость может протекать по разным причинам, среди которых числятся:

- Деформация металла головки блока цилиндров, что является следствием короткого замыкания в электрической сети авто или перегревом двигателя;

Повреждения головки блока цилиндров — последствия перегрева двигателя

- Разгерметизация прокладки блока ГБЦ. За время своей эксплуатации она потихоньку изнашивается и истирается, из-за чего приходится постоянно подтягивать болты. После прохождения каждой сотни тысяч километров определяется новый момент затяжки — либо своими руками, либо в автосервисе. Помимо этого, болты подтягиваются после установки новой ГБЦ.

Повреждения прокладки ГБЦ и ее выход из строя

Простой сменой прокладки в таком случае ограничиться не получится: при неправильно выставленном усилении новая будут стираться с такой же скоростью, что и ранее.

Последствия неправильной затяжки креплений ГБЦ

Процесс затяжки креплений головки блока цилиндров требует точного соблюдения всех особенностей и правил. Довольно часто новички и неспециалисты допускают ошибки, последствием которых становятся дефекты ГБЦ или блока цилиндров:

- Перетягивание болтов;

- Попадание в резьбовые колодцы смазочной жидкости;

- Крепления затягиваются в ошибочном порядке;

- Работа ключом с неподходящей насадкой;

- Попытка вкрутить болты неподходящей длины.

Без добавления смазочного средства вкрутить болт в резьбовой колодец, не очищенный от нагара, грязи и ржавчины, практически невозможно. Даже если затяжка будет выполнена, её момент не будет докручен до необходимой величины. Специалисты, работающие с двигателями автомобилей, наносят смазку только на болты, в то время как новички в силу неопытности и отсутствия знаний заливают масло непосредственно в колодец. Как результат — полный выход колодца из строя, его деформация, из-за чего приходится менять весь блок цилиндров или проводить его капитальный ремонт.

Расположение колодцев болтов ГБЦ

Затяжка болтов ГБЦ «на глазок», без использования динамометрического ключа, не приводит ни к чему хорошему: крепления либо перетягивают, либо недотягивают. В первом случае болты ломаются, из-за чего приходится отдавать в ремонт блок цилиндров. В большинстве случае головки болтов ГБЦ изготавливаются под наружный либо внутренний шестигранник, намного реже — под квадрат. Если грани насадки на ключ износились, во время затяжки её может провернуть вместе с гранями шляпки болта. Как результат — они будут стёрты, а сам метиз невозможно будет ни вкрутить, ни выкрутить.

Последствия неправильной затяжки резьбовых соединений — поломанные и вышедшие из строя болты

Лишнее напряжение в корпусе ГБЦ обычно фиксируется при несоблюдении порядка затяжки болтов. ГБЦ выполнена из алюминия, который практически не переносит высоких нагрузок, быстро деформируется и покрывается трещинами. Через них вытекают продукты сгорания топлива, что провоцирует потерю мощности и приёмистости двигателя, повышению его аппетитов и снижению рабочего ресурса. Появление трещин грозит смешиванием охлаждающей жидкости и масла, что снижает смазывающие свойства последнего и приводит к быстрому износу всех деталей и узлов двигателя, находящихся в постоянном трении.

Появление трещин грозит смешиванием охлаждающей жидкости и масла, что снижает смазывающие свойства последнего и приводит к быстрому износу всех деталей и узлов двигателя, находящихся в постоянном трении.

Растрескивание головки блока цилиндров из-за высокого напряжения

Особенности затяжки резьбовых соединений ГБЦ

Одним из актуальных вопросов, с которым сталкиваются многие автомобилисты, успевшие поэксплуатировать на своём веку отечественные автомобили, — необходимость проведения профилактической затяжки болтов ГБЦ после ремонта блока цилиндров или самого двигателя.

Современные модели силовых агрегатов не требуют проведения протяжки ГБЦ. В них головка крепится к блоку цилиндров при помощи так называемых пружинных болтов, или самозатягивающихся болтов. Их особенностью является то, что после проведения одной затяжки им не требуется дополнительная протяжка на всём сроке и эксплуатации. Проводить её для подобных креплений вовсе не стоит: она может деформировать их и вывести из строя.

Современные пружинные болты, не требуюшие постоянной подтяжки

Сегодня протяжка ГБЦ обязательна только для автомобилей ГАЗ, ВАЗ и Москвич, хотя несколько лет назад она была обязательным пунктом каждого ТО.

Правила проведения затяжки креплений

Соблюдение стандартных правил затяжки болтов головки должны соблюдаться для всех типов двигателей.

- Обязательное соблюдение рекомендаций производителя по моменту силы и порядку затяжки;

- Процедура осуществляется только при помощи динамометрического ключа, который должен быть в исправном состоянии. Использовать любые другие инструменты, в том числе и гаечный ключ, запрещено — момент силы должен полностью соответствовать нормам, а не подбираться «на глазок»;

- Используемые болты должны быть в идеальном состоянии и отличаться высоким качеством. Старые крепежи использовать нельзя, так же как и обрезанные болты. Чистота и состояние резьбы проверяются непосредственно перед затяжкой.

«Пружинные» болты повторно не вкручиваются, поскольку не дадут необходимого усилия, что поспособствует протеканию смазки из-под прокладки;

«Пружинные» болты повторно не вкручиваются, поскольку не дадут необходимого усилия, что поспособствует протеканию смазки из-под прокладки; - Болты типа TTY ни в коем случае не применяются для подтяжки ГБЦ. Такие крепежи используют на алюминиевых головках и затягиваются по градусу, а не по моменту силы. Подобные предупреждения обычно указаны производителем;

- Прокладка ГБЦ должна иметь соответствующую спецификацию от производителя. В сопровождающей документации прописывается, какой именно момент силы затяжки подходит для данного вида детали. Такие параметры учитываются в первую очередь для того, чтобы величина силы затяжки прокладки и двигателя не разнились;

- Заливать смазочную жидкость в «слепое» отверстие для крепления головки нужно аккуратно, не допуская переливаний — в противном случае болт не зайдёт на полную длину. Резьба болта, вкручиваемого в сквозное отверстие, смазывается перед процедурой пластичным герметиком.

Условия, при которых осуществляется протяжка болтов ГБЦ, сильно разнятся в зависимости от материала, из которого отлита головка: для чугуна двигатель должен быть прогрет до температуры в 80оС, для алюминия — быть полностью остывшим.

Необходимые инструменты

Затяжка резьбовых соединений головки осуществляется при помощи динамометрического ключа с набором насадок. Такие инструменты бывают трёх типов: щелчковые, стрелочные и электронные.

- Щелчковый. Автомобилисты нередко именуют его трещоткой. Признаётся механиками автосервисов, весьма популярен у владельцев авто. Максимальная погрешность инструмента — 5%, что весьма неплохой показатель для домашней эксплуатации. Фиксирует усилия в диапазоне от 40 до 360 Нм. Профессиональные автослесарные трещотки обладают ещё меньшей погрешностью — около 3% — но при этом стоят в разы больше любительских;

Трещотка — популярный полупрофессиональный динамо-ключ, широко используемый для затяжки болтов ГБЦ

- Стрелочный. Дешёвый, простой в эксплуатации и конструкции и ненадёжный. Погрешность его измерений — 10% и более. Максимальное усилие — 280 Нм. Результаты его применения приходится буквально определят на глаз, что не есть хорошо. Можно использовать для несложных работ, не требующих особой точности, однако профессионалы инструментом его вовсе не признают;

Стрелочный динамо-ключ — самый простой прибор для затягивания резьбовых соединений

- Электронный.

Самый надёжный и эффективный инструмент с минимальной погрешностью и диапазоном усилий от 20 до 350 Нм. Имеется цифровая шкала, звуковое и световое оповещение. В основном для профессионального использования, весьма дорогой.

Самый надёжный и эффективный инструмент с минимальной погрешностью и диапазоном усилий от 20 до 350 Нм. Имеется цифровая шкала, звуковое и световое оповещение. В основном для профессионального использования, весьма дорогой.Профессиональный динамометрический ключ, обладающий максимальной точностью измерений

Щелчковый динамометрический ключ — оптимальный вариант для тех, кто любит покопаться в автомобиле и желает приобрести надёжный инструмент.

Динамометрический ключ своими руками

Изготовить динамо-ключ можно самостоятельно, если нет возможности приобрести подобный инструмент для личного пользования. Динамометр в самодельном ключе заменяют обычным безменом — пружинными весами. В большинстве случаев используется безмен на 20 килограмм и металлическую трубу длиной 50 см. Диаметр трубы подбирается исходя из размера ключа: он должен легко на неё надеваться. С одной стороны трубы проделывается несколько отверстий, в которые будет устанавливаться безмен. Весы крепят перпендикулярно трубе. Собранная в домашних условиях альтернатива динамометрическому ключу позволяет закручивать гайки и болты с усилием не более 100 Н/м.

Весы крепят перпендикулярно трубе. Собранная в домашних условиях альтернатива динамометрическому ключу позволяет закручивать гайки и болты с усилием не более 100 Н/м.

Детали и приборы, необходимые для сборки динамо-ключа своими руками

Универсальность — основное преимущество самодельного динамо-ключа. Подобный инструмент легко надевается на любые ключи, шестигранники и воротники. Несмотря на его достоинства, он весьма неточен и ненадежён, поэтому лучше пользоваться качественными профессиональными аналогами.

Момент затяжки болтов ГБЦ

В случае со старыми автомобилями моментов затяжки креплений головки всего два, а вот на современных моделях их уже вдвое больше. Проводится подтяжка резьбовых соединений в тёплое время года при температуре окружающей среды более 20оС либо в теплом помещении в холодное время года.

Болты обязательно очищаются от грязи, смазки, нагара, особенно тщательно в случае, если потекла прокладка ГБЦ. Желательно после каждого этапа выжидать 10–20 минут — за это время металл должен вернуться в исходную форму и не деформироваться под нагрузками.

Момент затяжки резьбовых соединений указан в руководстве по эксплуатации к автомобилю. Узнать его можно у официальных дилеров марки или специалистов в автосервисе.

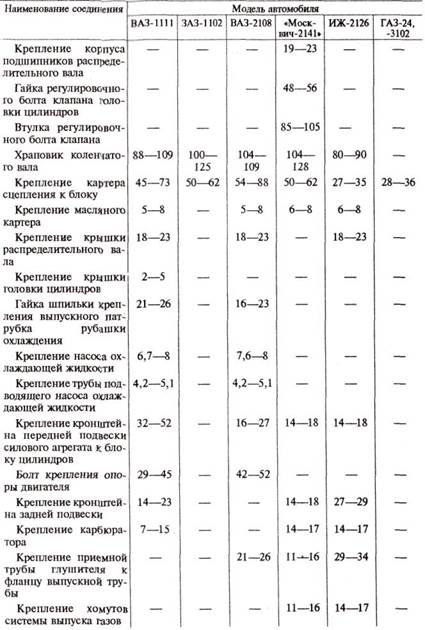

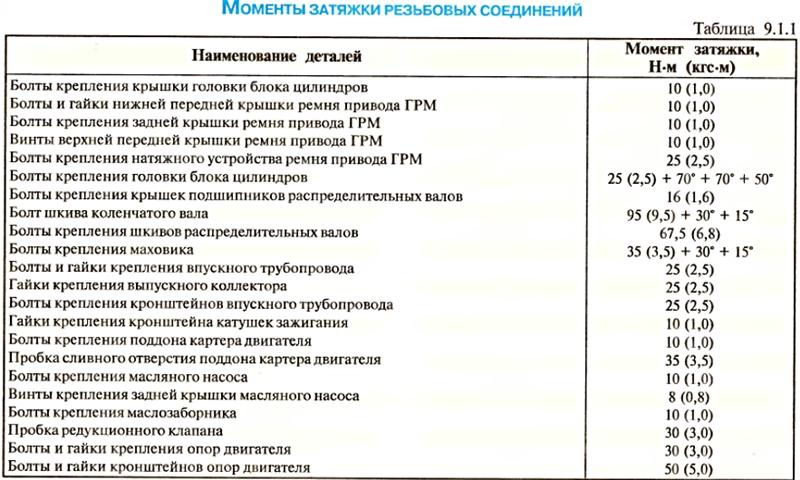

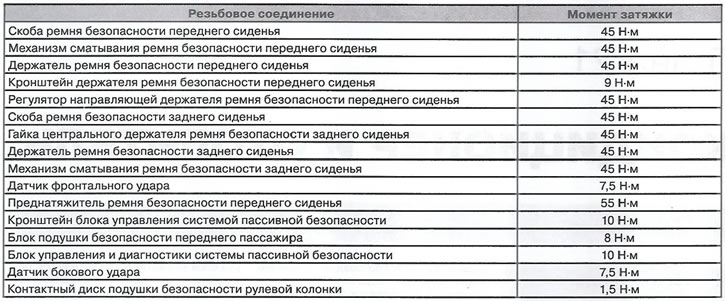

Ниже приведена таблица моментов, которые превышать во время процедуры нежелательно.

Таблица: стандартные моменты затяжки резьбовых соединений

| Резьба | Прочность болта | ||

| 8.8 | 10.9 | 12.9 | |

| М6 | 10 Нм | 13Нм | 16Нм |

| М8 | 25Нм | 33Нм | 40Нм |

| М10 | 50Нм | 66Нм | 80Нм |

| М12 | 85Нм | 110Нм | 140Нм |

| М14 | 130Нм | 180Нм | 210Нм |

| М16 | 200Нм | 280Нм | 330Нм |

| М18 | 280Нм | 380Нм | 460Нм |

| М20 | 400Нм | 540Нм | 650Нм |

| М22 | 530Нм | 740Нм | 880Нм |

| М24 | 670Нм | 940Нм | 1130Нм |

| М27 | 1000Нм | 1400Нм | 1650Нм |

| М30 | 1330Нм | 1800Нм | 2200Нм |

| М33 | 1780Нм | 2450Нм | 3000Нм |

| М36 | 2300Нм | 3200Нм | 3850Нм |

| М39 | 3000Нм | 4200Нм | 5050Нм |

| М42 | 3700Нм | 5200Нм | 6250Нм |

Порядок затяжки резьбовых соединений

Процедура затяжки болтов осуществляется в полном соответствии с требованиями производителя к определённому виду двигателя. Вся информация содержится в технической документации к автомобилю.

Вся информация содержится в технической документации к автомобилю.

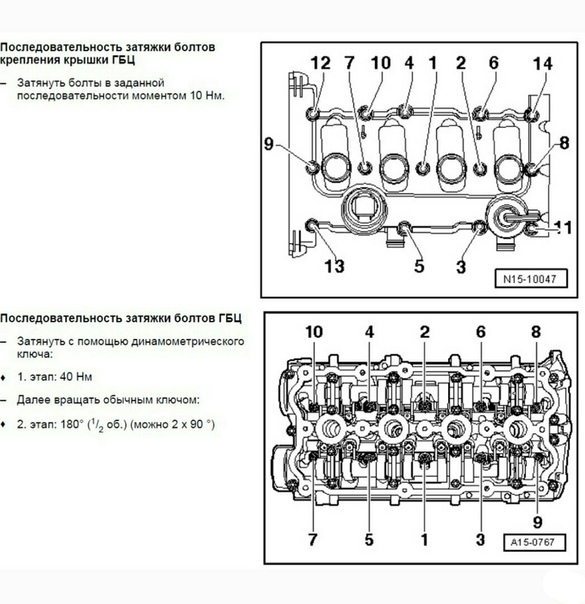

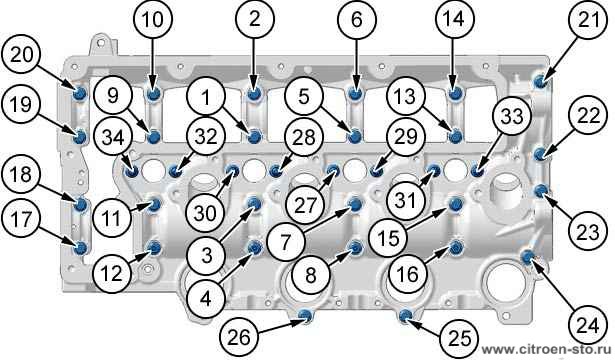

Правильный порядок затяжки болтов головки блока цилиндров

В случае с автомобилем ВАЗ 2107, к примеру, затяжка креплений ГБЦ осуществляется в два этапа:

- Предварительным моментом 33,3–41,16 Н·м (3,4–4,2 кгс·м) болты 1–10;

- Окончательным моментом 95,94–118,38 Н·м (9,79–12,08 кгс·м) болты 1–10 и моментом 30,67–39,1 Н*м (3,13–3,99 кгс*м) болт 11.

Работа с динамометрическим ключом

Динамо-ключ в начале работ устанавливается в так называемое нулевое положение — момент, в котором положение болта головки соответствует показаниям ключа. Показываемые инструментом измерения желательно где-нибудь записать.

Ключ аккуратно и осторожно вращается, при этом тщательно следят за его показаниями. Момент силы не меняется — резьбовое соединение слишком растянулось; резко изменился — необходимо сделать так, чтобы болт начал двигаться. Держатель растянут не до конца в том случае, если показания резко подскакивают. В последнем случае все работы осуществляются после того, как будет проведена стабилизация.

В последнем случае все работы осуществляются после того, как будет проведена стабилизация.

Затягивание болтов ГБЦ при помощи динамо-ключа

Болты подвергаются замене в том случае, если во время их замены момент силы начинает стремительно падать.

Затяжка резьбовых соединений ГБЦ видео:

Затягивание резьбовых соединений без использования динамо-ключа

Нередко автовладельцы задаются вопросом о том, как затянуть болты ГБЦ, не прибегая к использованию динамометрического ключа. Сделать это можно, причём данный способ весьма действенный на практике. Для его осуществления понадобятся:

- Двусторонний накидной либо рожково-накидной ключ. Как вариант — можно прибегнуть к сгибающимся отвёрткам, с одной стороны которых имеется отверстие или полость;

- Безмен (пружинные весы) с пределом в 20 килограмм.

После сбора необходимых инструментов необходимо высчитать момент затяжки — усилие, которое прикладывается к метровому рычагу. Если требуется затяжка гайки с моментом 2 кгс*м, то усилие будет равно 8 кг. После проведения всех расчётов на крепёж устанавливается ключ, к другому концу которого крепятся весы. Кольцо безмена тянется до тех пор, пока на шкале не отобразится необходимая величина момента.

Если требуется затяжка гайки с моментом 2 кгс*м, то усилие будет равно 8 кг. После проведения всех расчётов на крепёж устанавливается ключ, к другому концу которого крепятся весы. Кольцо безмена тянется до тех пор, пока на шкале не отобразится необходимая величина момента.

Метод затяжки резьбовых соединений без динамометрического ключа очень прост и спасает в тех ситуациях, когда такого прибора нет под рукой или его приобретение слишком накладно.

Затяжка болтов ГБЦ без использования динамометрического ключа видео:

Какой из способов затяжки крепежей лучше?

Каждый из способов затягивания резьбовых соединений ГБЦ обладает своими плюсами и минусами. Использование динамометрического ключа позволяет добиться точных результатов без повреждения деталей и болтов, которые могут привести к выходу двигателя из строя. Второй метод — без динамо-ключа — широко используется в народе благодаря своей простоте, доступности и отсутствию необходимости приобретать дорогостоящий ключ.

Несмотря на то что профессиональные механики советуют прибегать только к первому способу, производители автомобилей в технических руководствах нередко советуют использовать комбинированный метод. Суть его заключается в том, что при моментах затяжки свыше 8–10 кг*м велика вероятность стопроцентной ошибки даже с использованием смазочных материалов, поэтому крепежи сперва затягивают динамо-ключом до указанных значений, а потом доворачивают по углу. На практике такой способ оказывается самым эффективным, поскольку болт докручивается до характерного щелчка, гарантирующего полное соблюдение момента силы.

Одной из важных частей двигателя является головка блока цилиндров. Правильная затяжка болтов, определение момента и порядок работ обеспечивают бесперебойную работу ГБЦ и силового агрегата автомобиля.

Оцените статью: Поделитесь с друзьями!основные сложности.

Как снять и установить маховик. Его дефектовка Как поставить новый маховик на ваз 2107

Как снять и установить маховик. Его дефектовка Как поставить новый маховик на ваз 2107При появлении посторонних шумов при работе двигателя часто требуется замена маховика. Эта процедура должна проводиться при соблюдении ряда рекомендаций.

Замена маховика в автомобиле может потребоваться по ряду причин, к примеру:

- по пробегу;

- после частой смены компонентов сцепления;

- по мере изнашивания.

При этом можно заметить некоторые признаки неисправности этой детали, к примеру, посторонние звуки при запуске и остановке двигателя. Если подобные признаки появились, стоит провести диагностику, ремонт или замену неисправных элементов, устройство которых нужно знать для коррекции неисправностей.

Для того, чтобы разобраться с процедурой замены, следует изучить проблемные ситуации, которые могут возникнуть при эксплуатации маховика.

Можно выделить несколько видов неисправностей, которые возникают при функционировании этого элемента двигателя.

Дефект первый: изнашивание и/или повреждение зубчатого венца элемента

Причины неисправности:

- изнашивание и/или поломка стартера, его отдельных элементов или узлов;

- некорректная установка стартера в картер маховика;

- попадание инородных частиц в такое устройство, как картер маховика;

- ошибки в ходе сборки конструкции;

- зубчатый венец маховика изношен в ходе длительной эксплуатации двигателя.

Ход работы:

- зубчатый венец маховика должен быть заменен;

- корректная установка стартера в картер маховика;

- проверка работы стартера и его ремонт, если он нужен.

Дефект второй: биение маховика

Причины неисправности:

- пробуксовка сцепления;

- естественное изнашивание компонента при длительной эксплуатации двигателя;

- ошибки при сборке.

Ход работы:

- проверка биения;

- при малом биении — обработка поверхностей посредством токарного станка;

- при большом биении — смена детали;

- проверка функциональности сцепления, его ремонт и смена при необходимости;

- проверка работы привода выключения сцепления и его ремонт, если он нужен;

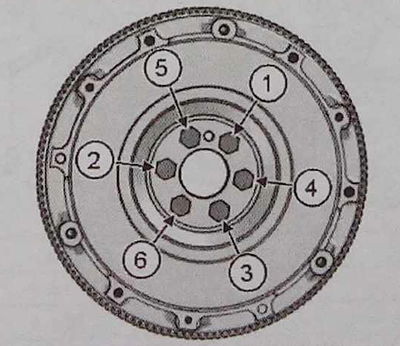

- осуществление правильной затяжки крепежных болтов, при этом нужно соблюдать правильный момент — примерно 100 Н*м.

Стоит отметить, что допустимая величина биения должна устанавливаться производителем, ее можно найти в соответствующем справочнике. При этом нужно знать, какую роль может играть превышение этой величины.

Биение может спровоцировать повреждение рабочих поверхностей, по которым функционирует ведомый диск сцепления.

При этом автовладелец может заметить некоторые признаки неисправности при работе двигателя. При исправлении неисправностей необходимо соблюдать корректный момент затягивания крепежных болтов.

Дефект третий: нарушение функциональности рабочей поверхности под ведомый диск сцепления

Причины неисправности:

- изнашивание или поломка сцепления;

- пробуксовка сцепления;

- устройство изнашивается при длительной эксплуатации двигателя;

- ошибки при сборке детали.

Ход работы:

- замена элемента;

- проверка, ремонт и смена сцепления при необходимости;

- проверка и ремонт привода выключения сцепления по необходимости.

Стоит отметить, что функционирование элемента с поломанным сцеплением может привести к короблению рабочих поверхностей маховика, а также к образованию трещин.

Эти признаки можно обнаружить в ходе диагностики.

Дефект четвертый: повреждения посадочного места под фланец коленчатого вала

Причины неисправности

- устройство изнашивается при продолжительной работе двигателя;

- нарушение сборки детали.

Ход работы:

- замена детали;

- проверка, ремонт и замена по потребности коленчатого вала;

- корректная установка коленвала в картер маховика;

- правильная технологии сборки;

- реализация правильной затяжки болтов закрепления элемента к коленчатому валу, при этом нужно соблюсти корректный момент.

При проведении работ по исправлению неисправностей нужно соблюдать корректный момент затягивания крепежных болтов.

Дефект пятый: неисправность и изнашивание резьбы отверстий, предназначенных для крепежных болтов

Причины неисправности:

- нарушение сборки детали: неправильно расположен или закреплен кожух маховика;

- устройство изнашивается при продолжительной работе двигателя.

Ход работы:

- замена элемента;

- высверливание поврежденной резьбы, нарезка новой по возможности;

- проверка, как зафиксирован кожух маховика, исправление при некорректном положении;

- балансировка детали.

Стоит отметить, что при любых действиях, которые связаны с заменой элемента следует в обязательном порядке провести балансировку коленчатого вала в сборе с диском и маховиком, после чего можно приступать к эксплуатации.

Это играет важную роль в последующей корректной работе всех деталей. Также необходимо проверять, правильно ли расположен и закреплен кожух маховика.

Порядок действий при замене элемента

При замене элемента сначала следует снять деталь. При этом необходимо ориентироваться на следующий алгоритм действий:

- Снять коробку передач в автомобиле.

- Снять кожух маховика одновременно с ведомым и нажимным диском.

- Фиксация элемента отверткой, при этом он не будет проворачиваться при отворачивании болтов.

- Отворачивание шести болтов закрепления маховика в двигателе внутреннего сгорания. Их следует отворачивать крест-накрест, что существенно облегчает задачу.

- Снять элемент и опорную шайбу. При этом нужно запомнить положение маховика относительно смотровой метки.

Установка новой конструкции также осуществляется поэтапно:

- Установка новой детали в том же положении, в каком была установлена прежняя.

- Установка всех оставшихся элементов в порядке, обратном снятию, при этом нужно обратить внимание на то, чтобы кожух маховика был корректно расположен, а момент затягивания крепежных болтов был в пределах рекомендуемых значений..

Необходимо учитывать, что болты крепления элемента следует затягивать равномерно, крест-накрест, после чего нужно проверить, как стоит сама деталь: после затяжки не должно быть перекосов и откосов, чтобы изнашивание не было быстрым. При затягивании болтов следует соблюдать корректный момент — примерно 100 Н*м.

После осуществления снятия детали нельзя проворачивать коленвал, поскольку при этом установка новой конструкции может быть затруднена. Но если все же коленчатый вал был повернут, нужно установить поршень цилиндра номер 4 в положение верхней мертвой точки, после чего следует установить новую деталь на свое место согласно расположению метки. При правильной установке и эксплуатации элемента в двигателе продолжительность его беспроблемной эксплуатации будет дольше, признаки неисправностей не проявятся, а ремонт не потребуется довольно долго. Важно правильно проводить все этапы работы — от снятия старой детали до затяжки болтов крепления. Также стоит обращать особое внимание на момент затягивания закрепляющих болтов: он должен составлять примерно 100 Н*м.

Подробная процедура по снятию на автомобиле ВАЗ 2110 маховика, его дефектовка (определение дефектов и их устранение по возможности) и обратная установка.

Со временем значительного пробега нашего автомобиля начинаются проблемы со сцеплением, оно ухудшается.

Обычно маховик не требует замены аж до 200-300 тысяч километров пробега машины и даже более, но если он начинает выходить из строя после 50 или 100 тысяч км., то тут нужно искать причину его быстрого износа (это может быть суровая езда, погодные условия или дефекты сцепления, которые следует устранить). Сама процедура по замене маховика не сложная, но требует определённых затрат по времени, ведь из-за этой детали придётся сделать демонтаж коробки передач и разобрать сцепление (читайте про на машинах ВАЗ).

Обычно маховик не требует замены аж до 200-300 тысяч километров пробега машины и даже более, но если он начинает выходить из строя после 50 или 100 тысяч км., то тут нужно искать причину его быстрого износа (это может быть суровая езда, погодные условия или дефекты сцепления, которые следует устранить). Сама процедура по замене маховика не сложная, но требует определённых затрат по времени, ведь из-за этой детали придётся сделать демонтаж коробки передач и разобрать сцепление (читайте про на машинах ВАЗ).Снятие и дефектовка маховика:

1. Перед началом работы снимите АКБ (смотрите статью ) с автомобиля, слейте из коробки передач масло и снимите .

2. Произведите снятие коробки передач и разборку .

3. Теперь, когда добрались до маховика, открутите крепящие его шесть болтов. Но для этого обратно поставьте один болт крепления коробки передач и вставьте одной рукой отвёртку в зубья маховика, чтобы он не прокручивался в процессе откручивания болтов.

4. Придерживая одной рукой маховик, – другой снимите с финальным болтом стопорную пластину болтов.

5. Теперь аккуратно с фланца коленчатого вала снимите маховик.

7. Если с ободом зубьев всё в порядке, то переключите взгляд на прилегающую поверхность ведомого диска, она не должна иметь глубокие ссадины и прочие дефекты.

8. Также подобную дефектовку проведите с обратной стороны ведомого диска, а точнее смотрите на прилегающую часто – фланец коленчатого вала.

Если в 7 или 8 пунктах просматриваются подобные искажения, то маховик необходимо заменить новым или отремонтировать – прошлифовать на специальном оборудовании в автомастерской.

9. Чтобы произвести точную проверку или ремонт ведомого диска сцепления, – отправляйтесь с ним в автомобильную мастерскую, где имеется требуемое оборудование. Действия и рекомендации по ремонту маховика:

- Дефектовка прилегающей поверхности диска сцепления (3) не должно быть больше 0,06 мм.

- Не параллельность верхней поверхности прилегания ведомого диска и нижней (2) для крепления сцепления не должна быть более 0,1 мм.

- На плоскостях диска сцепления (1 и 3) биение не должно быть больше чем 0,1 мм.

- При прочистке поверхности маховика (3) от ссадин и рисок следует знать, что максимально можно снять слой металла не больше 1 мм.

- Одновременно со стороной (3) следует прошлифовать и поверхность (2). Для этого между ними соблюдайте ступень с высотой 0,5±0,1 мм. При проточке соблюдайте параллельность прилегающих поверхностей (1 и 3).

Добро пожаловать!

Маховик двигателя – эта одна из самых важных деталей в конструкции двигателя автомобиля и поэтому при сильном износе маховика, или при его неправильной установки, автомобиль при трогании с места начинает «буксовать – это имеется в виду что при трогании с места или при езде, обороты у двигателя будут подскакивать а сама машина разгонятся при этом не будет, а лишь будет реветь». Поэтому маховик необходимо своевременно менять, так как езда на изношенном будет доставлять удовольствия а лишь принесёт дискомфорт.

Поэтому маховик необходимо своевременно менять, так как езда на изношенном будет доставлять удовольствия а лишь принесёт дискомфорт.

Примечание!

Для замены вам необходимо будет запастись: Отвёрткой, а так же Г-образным торцевым ключом и по возможности возьмите ещё с собой динамометрический ключ!

Когда нужно заменять маховик?

Он подлежит замене при:

Как будет вести себя машина при изношенном маховике?

- Как отмечалось уже ранее, первое что скорее всего будет, так это то что сцепление будет буксовать об изношенный маховик.

- А так же скорее всего при трогании с места, автомобиль тронется, но это будет сопровождаться сильной вибрацией, которая вследствие чего будет передаваться на всю машину.

Как заменить маховик на ВАЗ 2101-ВАЗ 2107?

Снятие:

1) Для начала снимите коробку передач с автомобиля. (О том как снять коробку передач, см. в статье под названием: «Замена коробки »)

3) Далее зафиксируйте маховик отверткой, для того чтобы он при отворачивании болтов не проворачивался. После фиксации при помощи торцевого ключа отверните все шесть болтов крепления маховика к двигателю автомобиля.

После фиксации при помощи торцевого ключа отверните все шесть болтов крепления маховика к двигателю автомобиля.

Примечание!

Отворачивайте болты крест накрест, потому что так будет намного удобней!

4) Теперь снимите сам маховик и вместе с маховиком снимите опорную шайбу.

Примечание!

Когда будете снимать маховик, обязательно перед тем как его снять посмотрите на метку «на фото указана буквой А» и после этого запомните или же сделайте фотографию того, как маховик установлен относительно этой метки, для того чтобы новый маховик установить точно так же! (Обязательно прочтите пункт « », внизу статьи)

Установка:

1) Сперва установите новый маховик в то же положение в котором стоял старый. (Положение это определяйте по метки)

2) Затем установите все оставшиеся детали в обратном порядке снятию.

Примечание!

Когда у вас дело дойдёт до затягивания болтов крепления маховик, то их затягивайте равномерно, крест на крест. А когда все болты будут затянуты, проверьте как стоит маховик никаких откосов и перекосов быть не должно, а иначе это приведёт к быстрому его износу!

А когда все болты будут затянуты, проверьте как стоит маховик никаких откосов и перекосов быть не должно, а иначе это приведёт к быстрому его износу!

Важно!

После снятия старого маховика, старайтесь не проворачивать коленчатый вал а иначе установка нового маховика, может затрудниться.

Примечание!

Но если вы все же провернули коленвал, то в этом случае установить поршень четвертого цилиндра в положение «ВМТ – Верхняя Мёртвая Точка»! (О том как установить поршень в «Верхнюю Мёртвую Точку», см. в статье под названием: «Установка поршня четвертого цилиндра в положение ВМТ »)

После того как поршень будет установлен, новый маховик устанавливайте на своё место, строго вертикально меткой вверх и никак иначе!

Для новичков!

Вопрос: Где находится поверхность трения маховика, а так же зубчатый венец, и все шесть болтов крепления?

Ответ: А – Поверхность трения маховика.

1 – Зубчатый венец.

2 – Болты крепления маховика.

Маховик с автомобиля ваз 2106 снимают для замены или ремонта при повреждении зубчатого венца или при повреждении или сильном износе поверхности трения.

Маховик установлен на заднем конце коленвала и закреплен на нем шестью болтами: 1 — зубчатый венец; 2 — болт крепления; а — поверхность трения.

Вам потребуются: отвертка, торцовый ключ «на 17», динамометрический ключ.

1. Снимите с автомобиля ваз 2106 коробку передач (см. раздел 5 «Трансмиссия автомобиля ВАЗ 2106»).

2. Снимите с маховика кожух сцепления с нажимным диском и ведомый диск сцепления(см. раздел 5 «Трансмиссия автомобиля ВАЗ 2106»).

3. Вверните болт в левое нижнее резьбовое отверстие крепления картера сцепления, зафиксируйте маховик от проворачивания, уперев отвертку в зубчатый венец и оперев ее на установленный болт и сошку рулевого механизма, и отверните шесть болтов крепления маховика.

4. Снимите опорную шайбу, придерживая маховик.

5. Снимите маховик.

6. Проверьте состояние зубчатого венца; в случае повреждения зубьев замените маховик.

7. Поверхности маховика, сопрягаемые с коленвалом и ведомым диском сцепления, должны быть без царапин, задиров и совершенно плоскими. Если на рабочей поверхности 3 маховика под ведомый диск сцепления имеются царапины, проточите эту поверхность, снимая слой металла толщиной не более 1 мм. Затем проточите поверхность 2, выдержав размер (0,5+0,1) мм и обеспечивая параллельность поверхностей 2 и 3 относительно поверхности 1. Допуск непараллельности составляет 0,1 мм. После проточки установите маховик на оправку, центрируя его по посадочному отверстию с упором на поверхность 1, проверьте биение плоскостей 3 и 2. В крайних точках индикатор не должен показывать биений, превышающих 0,1 мм.

Если на рабочей поверхности 3 маховика под ведомый диск сцепления имеются царапины, проточите эту поверхность, снимая слой металла толщиной не более 1 мм. Затем проточите поверхность 2, выдержав размер (0,5+0,1) мм и обеспечивая параллельность поверхностей 2 и 3 относительно поверхности 1. Допуск непараллельности составляет 0,1 мм. После проточки установите маховик на оправку, центрируя его по посадочному отверстию с упором на поверхность 1, проверьте биение плоскостей 3 и 2. В крайних точках индикатор не должен показывать биений, превышающих 0,1 мм.

8. Установите на автомобиль ваз 2106 маховик и снятые узлы и детали в порядке, обратном снятию. Маховик может быть установлен на коленвал в двух противоположных положениях, определяемых расположением крепежных отверстий. Однако на заводе-изготовителе его балансируют в сборе с коленвалом, поэтому он должен быть установлен строго в первоначальное положение. Для правильной установки на маховике сделана метка а в виде конусной лунки, которая должна быть сориентирована при установке в ту же сторону, что и шатунная шейка четвертого (первого) цилиндра. Если после снятия маховика коленвал проворачивали, установите поршень четвертого цилиндра в положение ВМТ такта сжатия (см. «Установка поршня четвертого цилиндра в положение ВМТ такта сжатия»). и устанавливайте маховик на коленвал, повернув его меткой а вертикально вверх. Болты крепления маховика затягивайте равномерно крест-накрест крутящим моментом, приведенным в приложении 1. «Моменты затяжки резьбовых соединений ВАЗ 2106»

Если после снятия маховика коленвал проворачивали, установите поршень четвертого цилиндра в положение ВМТ такта сжатия (см. «Установка поршня четвертого цилиндра в положение ВМТ такта сжатия»). и устанавливайте маховик на коленвал, повернув его меткой а вертикально вверх. Болты крепления маховика затягивайте равномерно крест-накрест крутящим моментом, приведенным в приложении 1. «Моменты затяжки резьбовых соединений ВАЗ 2106»

5. Снимите маховик.

6. Проверьте состояние зубчатого венца; в случае повреждения зубьев замените маховик.

7. Поверхности маховика, сопрягаемые с коленвалом и ведомым диском сцепления, должны быть без царапин, задиров и совершенно плоскими. Если на рабочей поверхности 3 (рис. 4.5) маховика под ведомый диск сцепления имеются царапины, проточите эту поверхность, снимая слой металла толщиной не более 1 мм. Затем проточите поверхность 2, выдержав размер (0,5+0,1) мм и обеспечивая параллельность поверхностей 2 и 3 относительно поверхности 1.

Допуск непараллельности составляет 0,1 мм. После проточки установите маховик на оправку, центрируя его по посадочному отверстию с упором на поверхность 1, проверьте биение плоскостей 3 и 2. В крайних точках индикатор не должен показывать биений, превышающих 0,1 мм.

Допуск непараллельности составляет 0,1 мм. После проточки установите маховик на оправку, центрируя его по посадочному отверстию с упором на поверхность 1, проверьте биение плоскостей 3 и 2. В крайних точках индикатор не должен показывать биений, превышающих 0,1 мм.Рис. 4.5. Маховик ВАЗ 2106: 1 — поверхность крепления к фланцу коленвала; 2 — поверхность крепления сцепления; 3 — опорная поверхность ведомого диска сцепления

Таблицы моментов затяжки болтов динамометрическим ключом

Момент затяжки – это усилие, которое прикладывается к резьбовому соединению при его завинчивании. Если закрутить крепеж с меньшим усилием, чем это необходимо, то, под воздействием вибраций, резьбовое соединение может раскрутиться, не обеспечивая нужную герметичность между скрепляемыми деталями, что может привести к тяжелым последствиям. Наоборот, если приложить к метизу большее усилие, чем требуется, произойдет разрушение резьбового соединения или скрепляемых деталей, например, может произойти срыв резьбы или появление трещин в деталях.

Для каждого размера и класса прочности резьбового соединения указаны определенные моменты затяжки. Все значения занесены в специальную таблицу усилий для затяжки динамометрическим ключом. Обычно, класс прочности болта указывается на его головке.

Классы прочности для метрических болтов

Класс прочности указывается цифрами на головке.

Классы прочности для дюймовых болтов

Информация о прочности выполнена в виде насечек на головке.

Резьбовые соединения затягивают стрелочным, предельным или цифровым динамометрическим ключом.

Таблица усилий затяжки метрических болтов

Усилие указано в Ньютон-метрах.

Таблица усилий затяжки дюймовых болтов

|

SAE |

1 или 2 |

5 |

6 или 7 |

8 |

||||||||

|

Размер |

Усилие |

Усилие |

Усилие |

Усилие |

||||||||

|

(дюймы)-(резьба) |

Ft-Lb |

Кг/м |

Н/м |

Ft-Lb |

Кг/м |

Н/м |

Ft-Lb |

Кг/м |

Н/м |

Ft-Lb |

Кг/м |

Н/м |

|

5/16 — 18 |

11 |

1. |

14.9140 |

17 |

2.3511 |

23.0489 |

19 |

2.6277 |

25.7605 |

24 |

3.3192 |

32.5396 |

|

3/8 — 16 |

18 |

2. |

24.4047 |

31 |

4.2873 |

42.0304 |

34 |

4.7022 |

46.0978 |

44 |

6.0852 |

59.6560 |

|

7/16 — 14 |

28 |

3. |

37.9629 |

49 |

6.7767 |

66.4351 |

55 |

7.6065 |

74.5700 |

70 |

9.6810 |

94.9073 |

|

1/2 — 13 |

39 |

5. |

52.8769 |

75 |

10.3785 |

101.6863 |

85 |

11.7555 |

115.2445 |

105 |

14.5215 |

|

|

9/16 — 12 |

51 |

7. |

69.1467 |

110 |

15.2130 |

149.1380 |

120 |

16.5960 |

162.6960 |

155 |

21.4365 |

210.1490 |

|

5/8 — 11 |

83 |

11. |

112.5329 |

150 |

20.7450 |

203.3700 |

167 |

23.0961 |

226.4186 |

210 |

29.0430 |

284.7180 |

|

3/4 — 10 |

105 |

14. |

142.3609 |

270 |

37.3410 |

366.0660 |

280 |

38.7240 |

379.6240 |

375 |

51.8625 |

508.4250 |

|

7/8 — 9 |

160 |

22. |

216.9280 |

395 |

54.6285 |

535.5410 |

440 |

60.8520 |

596.5520 |

605 |

83.6715 |

820.2590 |

|

1 — 8 |

236 |

32. |

318.6130 |

590 |

81.5970 |

799.9220 |

660 |

91.2780 |

894.8280 |

910 |

125.8530 |

1233.7780 |

Для закручивания резьбовых соединений в соответствии с данными таблиц необходимо использовать специальный инструмент — динамометрический ключ.

Ниже представлены популярные модели ключей, диапазоны которых перекрывают большинство значений определенных моментов затяжки. Максимальную точность передачи крутящего момента обеспечивают электронные динамометрические ключи.

Таблицы моментов затяжки колес

Примерные значения для легковых автомобилей

Для легковых автомобилей используют ключи с присоединительным квадратом 1/2. Самыми популярными ключами являются модели с затяжкой до 200-210 Нм, например, ключи с диапазоном 28-210 или 42-210. Ниже представлены варианты подобных ключей.

Примерные значения для грузовых автомобилей и автобусов

Для коммерческого транспорта используют ключи с присоединительным квадратом 1/2, 3/4 и даже 1 дюйм. Ниже представлены варианты ключей для автобусов, коммерческих и грузовых автомобилей.

Порядок затяжки

Компания AIST располагает широким ассортиментом профессиональных ключей для выполнения различных работ с резьбовыми соединениями. У нас всегда возможно подобрать необходимый динамометрический ключ для автомобиля, как для легкового, так и для грузового транспортного средства.

У нас всегда возможно подобрать необходимый динамометрический ключ для автомобиля, как для легкового, так и для грузового транспортного средства.

*Значения таблиц моментов затяжки носят информационный характер, без ссылки на какой-либо ГОСТ.

Полезные статьи:

Замена прокладки ГБЦ на ВАЗ 2101-2107

Если вы разбирали двигатель на автомобиле ВАЗ 2101-2107, то в любом случае потребуется замена прокладки ГБЦ, так как она не предназначена для повторной установки . Также есть и другие случаи, когда его необходимо заменить. Чаще всего приходится менять его, если он сгорел или повредился во время установки.

Если вы заметили на своем автомобиле такие симптомы, как пузырение в расширительном бачке, а также появление тосола или тосола в месте соединения головки и блока цилиндров, то это свидетельствует о повреждении прокладки.В этом случае двигатель долго не работает, будет постоянно перегреваться, а охлаждающая жидкость всегда будет уходить через негерметичные соединения.

На «классических» моделях Жигулей, таких как ВАЗ 2101-2107, для снятия ГБЦ необходимо снимать распредвал, так как другим способом добраться до болтов крепления невозможно.

Итак, для выполнения этой работы нам потребуется:

- Ключ на 10, желательно головка с гаечным ключом или трещоткой

- Головка на 13, 17 и 19

- Отвертки плоские и крестовые

- Удлинители

- 2

- 2 Удлинители

- 2 рукоятки с трещоткой

- Динамометрический ключ является основным инструментом, необходимым для выполнения этой работы.

Пошаговая инструкция с фото по замене прокладки ГБЦ

Сразу скажу, что на представленных в статье фотографиях показан процесс с полным снятием карбюратора, впускного и выпускного коллекторов. Но на самом деле можно обойтись и без удаления всех этих узлов. Вы можете полностью демонтировать ГБЦ с установленными на ней карбюратором и коллекторами.

Так что сначала ознакомьтесь с инструкцией по снятию распредвала на ВАЗ 2107. .. После этого откручиваем патрубки подачи охлаждающей жидкости:

.. После этого откручиваем патрубки подачи охлаждающей жидкости:

И после этого отводим в сторону:

Так же не забываем отсоединить провода от датчика давления масла:

Проверяем есть ли все шланги и патрубки отсоединены, чтобы ничего не повредить при снятии ГБЦ. Затем можно открутить болты крепления головки к блоку цилиндров, сначала оторвать их рукояткой, а потом можно закрутить трещоткой, чтобы дело пошло быстрее:

После того как все болты полностью откручены, вы можно аккуратно приподнять головку блока цилиндров:

И напоследок снимаем ее с блока, результат чего можно увидеть на фото ниже:

Внимательно осмотрите поверхность головки изнутри, чтобы понять почему прогорела прокладка и между стыками прошел антифриз (если такие симптомы были на вашем авто).Если рядом с каналами есть следы коррозии, то это не допускается и такую ГБЦ желательно заменить. Если следы коррозии не очень глубокие, то можно отшлифовать поверхность головки, чтобы выровнять канавки по всей площади. Разумеется, после такой процедуры необходимо будет подобрать более толстую прокладку, чтобы сохранить значение степени сжатия.

Разумеется, после такой процедуры необходимо будет подобрать более толстую прокладку, чтобы сохранить значение степени сжатия.

Если с головкой блока цилиндров все в порядке и нужно просто заменить прокладку, то обязательно тщательно очистите ее поверхность.Я делаю это специальным спреем для снятия подушечек, который наношу на 10-15 минут, а потом счищаю.

После этого тщательно протираем поверхность насухо, устанавливаем новую прокладку на блок так, чтобы она ровно легла по направляющим и можно было устанавливать ГБЦ. Далее необходимо затянуть болты в строго определенной последовательности:

Также стоит отметить, что делать это нужно только динамометрическим ключом. Лично я использую трещотку Ombra. Он подходит для большинства работ с отечественными автомобилями, а крутящий момент составляет от 10 до 110 Нм.

Что касается момента силы при затяжке болтов ГБЦ на ВАЗ 2101-2107, то он следующий:

- первый этап — затягиваем с моментом 33-41 Нм

- второй (заключительный) от 95 до 118 Нм.

На фото выше не показан сам процесс сборки, поэтому прошу не обращать особого внимания на условия ремонта. Просто показано наглядно, как все это делается. В идеале все должно быть чисто, чтобы в двигатель не попал мусор.

После окончательной затяжки всех болтов можно установить все снятые детали в обратном порядке. Цена прокладки в пределах 120 руб. Не нужно использовать герметик!

ПОХОЖИЕ АРТИКУЛЫ

Момент затяжки болтов крепления головки блока цилиндров и насколько затягивать. Как затягивать ГБЦ и с каким усилием последовательность затяжки болтов ГБЦ

Любой двигатель внутреннего сгорания имеет несколько основных узлов.Это поддон, основной узел, головка, а также навесное оборудование. Необходимо четко соблюдать момент затяжки болтов ГБЦ, так как он влияет на работу всего двигателя в целом и газораспределительного механизма.

При работе двигателя выделяется очень большое количество тепла, поэтому в конструкции блока есть рубашка, в которую поступает охлаждающая жидкость. Смазка, которая также необходима двигателю, поступает по каналам к элементам мотора.Чтобы охлаждающая жидкость и смазка смешивались, это предусмотрено конструкцией прокладки между головкой и основным узлом.

Смазка, которая также необходима двигателю, поступает по каналам к элементам мотора.Чтобы охлаждающая жидкость и смазка смешивались, это предусмотрено конструкцией прокладки между головкой и основным узлом.

Когда требуется замена прокладки

При замене прокладки необходимо знать, на какой момент затягивать болты ГБЦ 2101 или 2109. Если поставить любую прокладку, через нее начнет проходить воздух или жидкость. Это касается прокладок под коллекторы. Меняют прокладки ГБЦ на автомобиле достаточно редко.

В основном это делается при капитальном ремонте двигателя или GBC.Изготовители не регламентируют срок службы этого элемента. Он может эксплуатироваться довольно длительное время, но в некоторых случаях возникает утомление. Эта неисправность определяется достаточно просто. Основные знаки:

- Повышение температуры двигателя до критического значения.

- Наличие негерметичности между блоком двигателя и головкой. Может появиться как моторное масло, так и антифриз.

- Бурение с жидкостью B. Расширительный бак. Если в рубашку охлаждения поступает воздух из баллонов, то внутри системы повышается давление.Это приводит к дрону.

Такие неисправности могут быть вызваны тем, что при сборке узла была неправильно выбрана затяжка болтов ГБЦ. Это привело к поломке при установке GBC.

Необходимые инструменты

Для самостоятельной замены прокладки ГБЦ потребуются следующие инструменты:

- Ключи накидные на 10.

- Головки на 13, 17, 19.

- Удлинители и кардан.

- Митинг с дребезжанием.

- Динамометрический ключ.

- Емкость не менее 10 литров необходима для слива жидкости системы охлаждения.

- Несколько отверток.

Вам также потребуются мелкие инструменты и приспособления — это, например, несколько отрезков проволоки и проникающая смазка. В случае, если один или несколько болтов вдруг сорвутся, необходимо выкрутить их с их правдами и несоответствиями. Для этого отверстия в сломанном болте подсушивают и выворачивают с помощью специальных приспособлений.При этом постарайтесь не разрушить нить.

Для этого отверстия в сломанном болте подсушивают и выворачивают с помощью специальных приспособлений.При этом постарайтесь не разрушить нить.

Подготовительные работы

Момент затяжки ГБЦ PERKINS будет отличаться от тех характеристик, которые характерны для отечественных легковых автомобилей. В. дизельные двигатели Гораздо больше компрессия, поэтому и соединения в них надежнее. На любом автомобиле, в частности, классических ВАЗ серии 2101-2107, замену прокладки нужно начинать с разборки. Для этого снимаем воздушный фильтр, после чего можно снять его корпус, закрутив 4 болта крепления.

Карбюратор также необходимо снять. Все навесное оборудование демонтируется перед началом работы. Трамблер, высоковольтные провода — все убрано в сторону. Аналогично работают и на инжекторных двигателях. Только в этом случае нужно выкрутить все свечи, снять наконечники бронепроводов, корпус воздушного фильтра и остальное навесное.

А после выполнения частичной разборки необходимо полностью слить жидкость из системы охлаждения. Для этого вам понадобится емкость, ее объем должен быть не менее 10 литров.

Для этого вам понадобится емкость, ее объем должен быть не менее 10 литров.

Как слить охлаждающую жидкость

Если не соблюдать порядок и моменты затяжки болтов головки блока, то очень быстро выйдет из строя прокладка. В результате антифриз начнет просачиваться в камеры сгорания или масляные каналы. Чтобы слить жидкость из системы охлаждения, нужно установить емкость под блок двигателя, затем ключом на 13 открутить металлическую пробку. Если работы выполняются на автомобилях с передним приводом, то пробка на расширительном бачке откручивается.

Затем необходимо установить емкость под правую сторону радиатора, открутить оттуда пробку, дождаться окончательного слива слива. Автомобиль желательно установить таким образом, чтобы его передняя часть была ниже задней. Кран-печку нужно полностью вскрыть, чтобы слить всю жидкость. Работы производятся только на холодном двигателе.

Дальнейшие действия

Крайне важно соблюдать момент затяжки болтов gBC. Крышка крутится без соблюдения каких-либо требований.Следующим шагом является откручивание болтов, на которых закреплена крышка клапанной системы. Если вы ремонтируете автомобиль классической серии, то вам нужно будет открутить восемь болтов. На «девятках» и более новых машинах используются только две гайки. Эти болты и гравировальные шайбы можно использовать позже. Резьба на них не устала.

Крышка крутится без соблюдения каких-либо требований.Следующим шагом является откручивание болтов, на которых закреплена крышка клапанной системы. Если вы ремонтируете автомобиль классической серии, то вам нужно будет открутить восемь болтов. На «девятках» и более новых машинах используются только две гайки. Эти болты и гравировальные шайбы можно использовать позже. Резьба на них не устала.

Но необходимо контролировать момент затяжки болтов ГБЦ. Основные проблемы возникают при неправильной сборке узла. На автомобиле классической серии нужно снять привод цепи и шестерни.Для этого вам нужно будет ослабить натяжитель, спустив контргайку. В этом случае цепь ослабнет и можно будет снять шестерню. Перед этим рассмотрим шайбу и открутим болт.

Снимать схему совершенно необязательно, поэтому достаточно закрепить ее проволокой на звездочке и повесить на какой-нибудь элемент двигателя. На автомобилях девятого или десятого семейства, например, цепи нет, поэтому эти элементы можно опустить. После нужно открутить 9 болтов, которыми крепится крышка распредвала.

После нужно открутить 9 болтов, которыми крепится крышка распредвала.

Обязательно отключите приемную трубу, которая соединена с выпускным коллектором. Фиксируется четырьмя гайками из латуни. При установке обязательно используйте новую прокладку.

Удаление ГБЦ.

После этого необходимо полностью демонтировать головку блока цилиндров. Можно использовать крепкую ручку, которой закручиваются все десять болтов. И обязательно не забудьте про 11, которая находится сбоку головы. Он небольшой, но может помешать демонтажу ГБЦ.После снятия головки необходимо снять старую прокладку, а вместо нее поставить новую.

Обязательно очистить все металлические поверхности, к которым прилегает эта прокладка. А вот абразивные инструменты использовать не рекомендуется, так как можно нарушить герметичность соединения. Лучше всего применять специальные спреи. Их цена около 400 рублей, а всего объема спрея хватает на мытье нескольких подушечек.

Сборочный узел

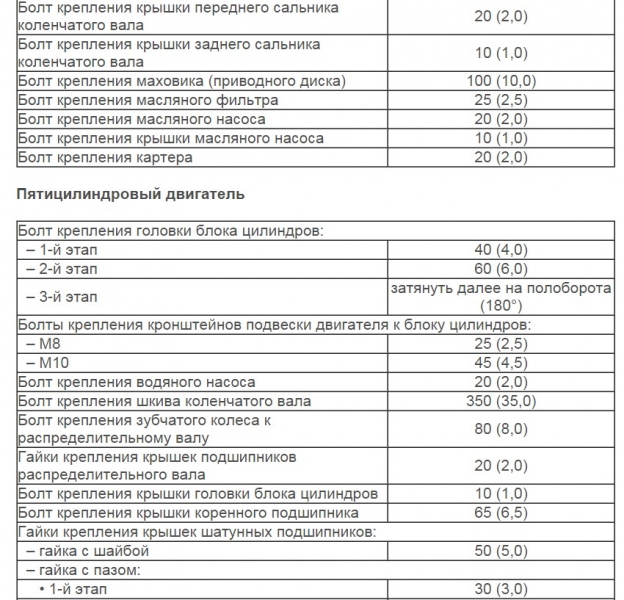

Крайне важно соблюсти момент затяжки болтов ГБЦ. В процессе установки обязательно используйте динамометрический ключ. Только с ним можно равномерно затянуть все болты на головке блока. Схема стягивания – к краям от середины головы. Затягивать необходимо в два приема:

В процессе установки обязательно используйте динамометрический ключ. Только с ним можно равномерно затянуть все болты на головке блока. Схема стягивания – к краям от середины головы. Затягивать необходимо в два приема:

- На первом проходе необходимо усилие 4,1 кгс/м (или 40 Н*м).

- При втором проходе усилие увеличивается до 11,45 кгс/м (95..117 н*м).

- Маленький болт, который установлен на другом, необходимо затянуть с усилием 3.8 кгс/м.

Сборка распределительная Вала. А настройка газораспределительного механизма производится только после установки ГБЦ. Крутящий момент остальных резьбовых соединений значения не имеет, на работу механизма они не влияют.

Вывод

Момент затяжки болтов ГБЦ отечественного автомобиля зависит от конкретной модели. Выше приведены значения, которых необходимо придерживаться при сборке двигателей автомобилей классической серии.Для «девятки» или «десятки» значения будут немного другими. В целом процедура почти такая же. После ремонта обязательно залейте жидкость в систему охлаждения. Прокачивайте систему, чтобы избавиться от воздушного движения. Для этого живите руками форсунки при работающем двигателе. Желательно работать в перчатках, чтобы не получить ожог.

После ремонта обязательно залейте жидкость в систему охлаждения. Прокачивайте систему, чтобы избавиться от воздушного движения. Для этого живите руками форсунки при работающем двигателе. Желательно работать в перчатках, чтобы не получить ожог.

Периодически прокладка головки блока цилиндров может выйти из строя из-за износа ее материала или ее натяжения. Основными признаками того, что прокладку пора заменить новой, являются появление локальных течей масла и охлаждающей жидкости в местах контакта ГБЦ и мотора.

Следует помнить, что при замене прокладки важен не только момент затяжки ГБЦ ВАЗ 2114, но и вся последовательность операций — ведь сама замена очень важная и серьезная процедура, ошибки в проведении которой могут привести к нарушение работы двигателя.

Необходимые инструменты и процесс

Для того, чтобы сделать это правильно, вам понадобится:

- комплект торцевых головок; расширение

- ;

- трещотка/ручка;

- динамометрический ключ.

Сам процесс замены должен осуществляться по такой схеме:

- Отсоедините провода, подходящие к датчикам аварийного уровня и температуры охлаждающей жидкости.

- Слить охлаждающую жидкость.

- Снимите термостат.

- Снять корпус аэрофильера.

- Отсоединить входную выхлопную трубу от коллектора.

- Снимите кожух, а также сам ремень распредвала.

- Отсоединить от привода обе заслонки.

- Отключить подходящие провода-провода.

- Отсоедините шланги, подходящие к ГБЦ, ослабив их хомуты.

- Снимите головку блока цилиндров.

- Снимите изношенную прокладку.

- Очистите сенсорную поверхность ССС от остатков укладочного материала.

Установка прокладки и установка головки блока цилиндров на ее место производится в точно такой же последовательности, но в обратном порядке. При этом самое пристальное внимание стоит уделить такому фактору, как момент затяжки клапанов ГБЦ ВАЗ 2114 8 – о нем мы поговорим ниже.

Как правильно затянуть болты GBC?

Перед тем, как приступить к установке головки блока, необходимо в первую очередь обратить внимание на состояние ее болтов. Они должны иметь хорошую резьбу и по длине соответствовать требуемым стандартам.

Нормальная полная длина болта GBC составляет 135,5 мм. Если болты, извлеченные при замене прокладки, соответствуют этому параметру, то их можно использовать повторно. Если болты удлинились в процессе работы двигателя, то их уже можно использовать и следует приобрести новые.

Подумав таким образом с болтами и установив их на место, следует перейти к затяжке. Выполняется только динамометрическим ключом. Затяжка болтов «на глаз» может привести к очень серьезным последствиям, вплоть до поломки самого двигателя.

И так как правильно протянуть голову на ВАЗ 2114? Во-первых, следует помнить, что начинать затяжку болтов следует от центра к краям.

Выглядит эта схема следующим образом:

Во-вторых, затяжка проходит четыре этапа (каждый из которых выполняется точно в такой же последовательности, как указано на схеме выше).

На первом этапе каждый из болтов затягиваем динамометрическим ключом с усилием, равным 2 кгс/см2.

На втором этапе затягиваем все болты с усилением 8 кгс/см2.

На третьем этапе выполняем сведение болтов, поворачивая каждый из них на угол 90 градусов.

На четвертом этапе каждый из болтов снова повернется (все также придерживаясь схемы в начале схемы) на угол 90 градусов.

После выполнения всех четырех этапов затяжку болтов ГБЦ можно считать оконченной.

К затяжке болтов GBC следует подходить максимально серьезно. Выполнять все его этапы необходимо строго в одном порядке и с равными усилиями на каждом из них. Несоблюдение этого правила может привести к быстрому износу прокладки и появлению течи и охлаждающей жидкости.

Правильная работа с динамометрическим ключом

Такой инструмент, как динамометрический ключ, позволяющий осуществлять затяжку болтов с равным усилием, требует большой аккуратности в работе и наличия определенных навыков.

Примерная затяжка болтов, таких как шпонка, выглядит следующим образом:

- установить держатель в «нулевое» положение;

- начать плавное вращение инструмента, одновременно следя за его показаниями;

- в случае, если вращение инструмента (особенно на начальном этапе затяжки) происходит без изменения момента на индикаторе, это может говорить о небольшом внутреннем натяжении элементов крепления. Это явление абсолютно нормальное, и вращение инструмента следует продолжать;

- при достижении момента затяжки, соответствующего требуемому, движение инструмента должно быть остановлено.

Применение вместо динамометрического ключа какого-либо другого инструмента (в том числе механизированного, с возможностью нормирования усилия оборачивания) — не следует. Ведь только ключом можно добиться абсолютно точного и плавного закручивания болтов, благодаря чему прокладка будет равномерно прижата по всей поверхности блока. Это поможет максимально увеличить срок его службы, избежать появления прогаров, протечек масла и течи охлаждающей жидкости.

Полезное видео

Дополнительную полезную информацию Вы можете узнать из видео ниже:

Ну и в завершение стоит еще раз напомнить, что перед началом затяжки необходимо проверить длину всех болтов (она должна быть равна 135,5 мм) . В случае если длина отличается от указанной, особенно в большую сторону, то толку от таких болтов нет даже от самой тщательной затяжки таких болтов.

Головка блока цилиндров обеспечивает герметичность камеры сгорания двигателя и является основой механизмов ГДМ.При эксплуатации на него воздействуют высокие температуры, постоянные вибрации, которые при неправильно затянутых болтах могут привести к растрескиванию металла корпуса, выхлопу и деформации прокладки, разгерметизации камеры сгорания. Этого можно избежать, если правильно затянуть крепления баллона.

Важность правильной затяжки креплений CHBC

Автомобили выпуска до 2011 года требуют штатной подвески болтов ГБЦ. Модели машин, выпущенные после 2010 года, имеют двигатели другой конструкции, из-за чего не требуют данного вида работ. Несмотря на это, проблема затяжки болтов особенно актуальна для владельцев ВАЗ 2106 и ВАЗ 2107, которым следует проходить ежегодный технический осмотр.

Несмотря на это, проблема затяжки болтов особенно актуальна для владельцев ВАЗ 2106 и ВАЗ 2107, которым следует проходить ежегодный технический осмотр.

Скопление влаги в местах соприкосновения болтов со временем приводит к необходимости подтяжки креплений в блоке цилиндров. При этом основной причиной этого являются течи моторного масла: постепенное вытекание его из корпуса ДВС приводит к проблемам в работе цилиндров и постепенному выходу из строя.

Смазочная жидкость может протекать по разным причинам, среди которых:

Простой сдвиг прокладки в этом случае не будет ограничен: при неправильно выставленном укреплении новое будет возводиться с той же скоростью, что и раньше.

Последствия неправильной затяжки крепления ГБЦ

Процесс затяжки креплений головки блока цилиндров требует точного соблюдения всех особенностей и правил. Довольно часто новички и не специалисты допускают ошибки, последствиями которых становятся дефекты СВС или блока цилиндров:

- Стяжные болты;

- Поступление в резьбовые колодцы смазочной жидкости;

- Крепеж затянут ошибочно;

- Рабочий ключ с неподходящей насадкой;

- Попытка вкрутить болты неподходящей длины.

Без добавления смазки вкрутить болт в резьбовой колодец, не очищенный от нагара, грязи и ржавчины, практически невозможно. Даже если затяжка будет завершена, ее момент не будет закручен до необходимого значения. Специалисты, работающие с двигателями автомобилей, делают смазку только на болты, а новички по неопытности и незнанию заливают масло прямо в скважину. В результате полная выработка колодца, его деформация, из-за чего приходится менять весь блок цилиндров или проводить его капитальный ремонт.

Расположение болтов колодцев GBC

Затяжка болтов ГБЦ «На глаз», без использования динамометрического ключа, ни к чему хорошему не приводит: крепления либо затягиваются, либо исчезают. В первом случае рвутся болты, из-за чего приходится отдавать блок цилиндров в ремонт. В большинстве случаев головки болтов ГБЦ изготавливаются под внешний или внутренний шестигранник, гораздо реже — под квадрат. Если края ключа ключа износились, при затяжке его можно проверить вместе с краями шляпок болтов. В результате они будут спутаны, а сами волоски невозможно будет закрутить или выкрутить.

В результате они будут спутаны, а сами волоски невозможно будет закрутить или выкрутить.

Последствия неправильных резьбовых соединений ловушки — сломанные и вышедшие из строя болты

Превышение напряжения в корпусе КПК обычно фиксируется при несоблюдении затяжки болтов. ССС изготовлен из алюминия, который практически не переносит высоких нагрузок, быстро деформируется и покрывается трещинами. Через них протекают продукты сгорания топлива, что провоцирует потерю мощности и тяговитость двигателя, повышают его аппетиты и снижают рабочий ресурс.Появление трещин грозит смешением охлаждающей жидкости и масла, что снижает смазочные свойства последнего и приводит к быстрому износу всех деталей и узлов двигателя в условиях постоянного трения.

Растрескивание головки блока цилиндров из-за высокого напряжения

Особенности затяжки резьбовых соединений GBC

Одна из актуальных проблем, с которой сталкиваются многие автолюбители, успевшие поэксплуатировать на своем веке отечественные автомобили- Необходимость проведения профилактической подтяжки болтов ГБЦ после ремонта блока цилиндров или самого двигателя.

Современные модели силовых агрегатов не требуют обращения с ГБЦ. В них головка крепится к блоку цилиндров при помощи так называемых рессорных болтов, или самозатягивающихся болтов. Их особенность в том, что после проведения одной затяжки они не нуждаются в дополнительной протяжке на все периоды и операции. Делать такие крепления вообще не стоит: это может их деформировать и выйти из строя.

Современные рессорные болты, не требующие постоянных подвесок

Сегодня протяжка ГБЦ обязательна только для автомобилей газ, ваз и москвич, хотя еще несколько лет назад она была обязательной точкой каждого тогда.

Правила удержания крепежа

Соблюдение стандартных правил затяжки головных болтов должно соблюдаться для всех типов двигателей.

- Обязательное соблюдение рекомендаций изготовителя в момент наложения силы и порядка затяжки;

- Процедура проводится только с помощью динамометрического ключа, который должен быть в исправном состоянии.

Использование любых других инструментов, в том числе гаечного ключа, запрещено – момент силы должен полностью соответствовать нормам, а не пломбировать «на глазах»;

Использование любых других инструментов, в том числе гаечного ключа, запрещено – момент силы должен полностью соответствовать нормам, а не пломбировать «на глазах»; - Используемые болты должны быть в идеальном состоянии и отличаться высоким качеством.Старый крепеж использовать нельзя, как и обрезанные болты. Чистота и состояние резьбы проверяются непосредственно перед затяжкой. «Пружинные» болты повторно не вкручиваются, т. к. они не дадут необходимого усилия, что будет способствовать вытеканию смазки из-под прокладки; Болты типа

- TTY никоим образом не применяются для подвески стоек. Такие крепления используются на алюминиевых головках и затягиваются на градусы, а не на момент включения. Такие предупреждения обычно указываются производителем;

- Прокладка ГБЦ должна иметь соответствующую спецификацию от производителя.В сопроводительной документации прописывается, какой момент силы затяжки подходит для данного типа деталей. Такие параметры учитываются прежде всего для того, чтобы величина усилия прокладки и двигателя не различалась;

- Заливать смазочную жидкость В «глухое» отверстие для крепления головки нужно аккуратно, не допуская переливания — иначе болт не встанет на полную длину.

Резьба болта, ввернутого в сквозное отверстие, перед процедурой смазывается пластичным герметиком.

Резьба болта, ввернутого в сквозное отверстие, перед процедурой смазывается пластичным герметиком.

Условия протяжки болтов ГБЦ сильно различаются в зависимости от материала, из которого отлита головка: двигатель должен быть нагрет до температуры в 80°С, для алюминия — полностью охлажден.

Необходимые инструменты

Затяжка резьбовых головок головки осуществляется с помощью динамометрического ключа с набором насадок. Таких инструментов существует три вида: закусочные, наглые и электронные.

Динамометрический ключ Click — оптимальный вариант Для тех, кто любит копаться в машине и хочет приобрести надежный инструмент.

Динамометрический ключ своими руками

Сделать динамо-ключ можно самостоятельно, если нет возможности приобрести аналогичный инструмент для личного пользования. Динамометр в самодельном велекте заменен обычным бессердечием — пружинными грузиками. В большинстве случаев используется 20 килограммовая и металлическая труба длиной 50 см. Диаметр трубы выбирается исходя из размера ключа: он должен легче изнашиваться. С одной стороны трубы проделывается несколько отверстий, которые будут монтироваться.Весы крепятся перпендикулярно трубе. Собранная в домашних условиях альтернатива динамометрическому ключу позволяет закручивать гайки и болты с усилием не более 100 Н/м.

Диаметр трубы выбирается исходя из размера ключа: он должен легче изнашиваться. С одной стороны трубы проделывается несколько отверстий, которые будут монтироваться.Весы крепятся перпендикулярно трубе. Собранная в домашних условиях альтернатива динамометрическому ключу позволяет закручивать гайки и болты с усилием не более 100 Н/м.

Детали и приспособления необходимые для сборки динамо-ключа своими руками

Универсальность – главное преимущество самодельного динамо-ключа. Подобный инструмент легко одевается на любые ключи, шестигранники и хомуты. Несмотря на свои достоинства, он очень неточен и ненадежен, поэтому лучше использовать качественные профессиональные аналоги.

Момент затяжки болтов GBC

В случае старых автомобилей моментов затяжки креплений головки всего два, а на современных моделях их уже вдвое больше. Нарезка резьбовых соединений в теплое время года при температуре окружающего воздуха более 20°С или в теплом помещении в холодное время года.

Болты обязательно очищаются от грязи, смазки, нагара, особенно тщательно в случае течи gLP-прокладки. Желательно после каждого этапа выжидать 10-20 минут – за это время металл должен вернуться в первоначальный вид и не деформироваться под нагрузками.

Моменты затяжки резьбовых соединений указаны в инструкции по эксплуатации. Найти его можно у официальных дилеров Марки или у специалистов в автосервисе.

Ниже приведена таблица моментов, превышение которых нежелательно при проведении процедуры.

Таблица: Стандартные моменты затяжки резьбовых соединений

Порядок затяжки резьбовых соединений

Процедура затяжки болтов осуществляется в полном соответствии с требованиями производителя к конкретному типу двигателя.Вся информация содержится в технической документации к автомобилю.

Правильная затяжка болтов крепления головки блока цилиндров

В случае автомобиля ВАЗ 2107, например, подтяжка цилиндра цилиндра осуществляется в два этапа:

- Предварительный момент затяжки 33,3-41,16 Н·м (3,4-4,2 кгс·м) болты 1-10;

- Конечная точка составляет 95,94-118,38 Н·м (9,79-12,08 кгс·м) болты 1-10 и момент 30,67-39,1 Н*м (3,13-3,999 кгс*м) болт 11.

Ключ динамометрический

Динамо-ключ в начале работы устанавливается в так называемое нулевое положение — момент, при котором положение головки болта соответствует показаниям ключа. Инструмент измерения желательно где-нибудь написать.